Мини пиролизный котел: О печи:самодельные печи

пошаговая инструкция создания самодельного устройства с верхней загрузкой с чертежами

За красивым пламенем горящих дров прячется сложный химический процесс.

На самом деле, горят не твёрдые дрова, а газы, которые выделяются из них при высокой температуре. Этот процесс получил название пиролиза.

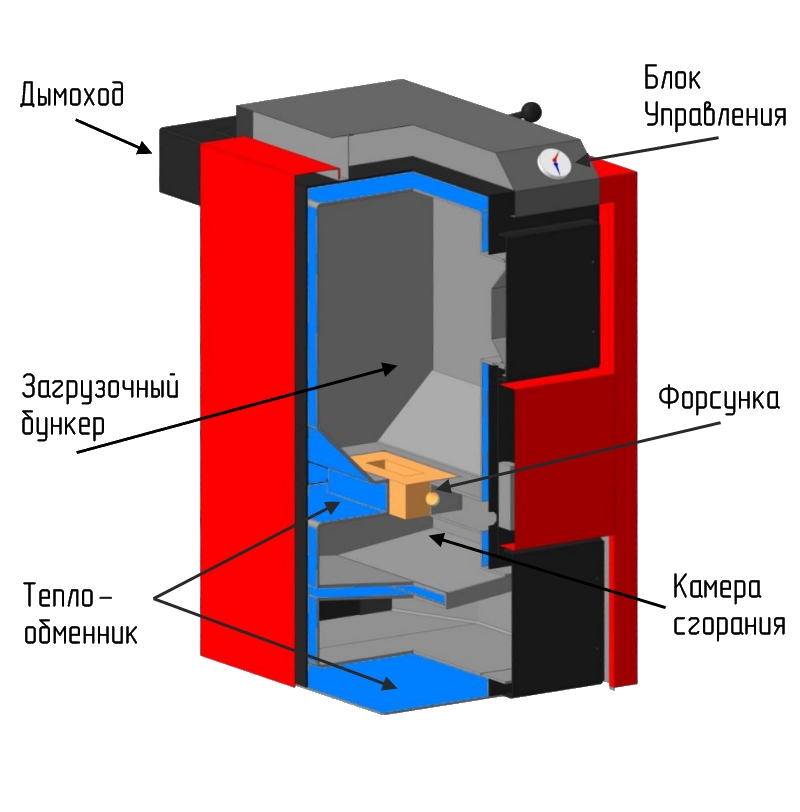

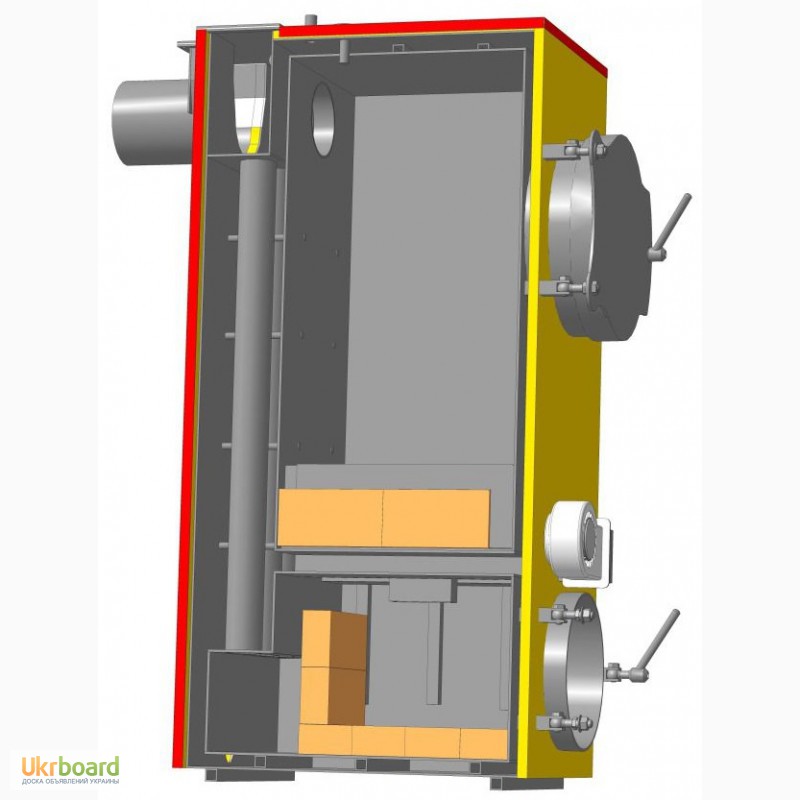

Из чего состоит пиролизный котёл

Принцип разложения топлива и дожиг получившихся газов используется в пиролизных котлах. Сгорание происходит при высокой температуре и полностью.

Конструкция таких котлов сложнее обычных колосниковых, они дороже, но гораздо эффективнее.

Пиролизный котёл состоит:

- Из первичной камеры. Она напоминает топку обычного котла, в которую загружается топливо. В зависимости от конструкции горение может происходить как внизу топливной камеры, так и сверху вниз.

- Вторичной камеры. В ней происходит смешивание пиролизных газов с вторичным нагретым воздухом и жаркое горение получившейся смеси.

Благодаря высокой температуре происходит полное окисление углерода до углекислого газа.

Благодаря высокой температуре происходит полное окисление углерода до углекислого газа. - Системы поступления, разделения и подогрева воздуха. Бывают котлы на естественной тяге или с принудительной подачей воздуха.

- Системы теплообмена и дымоудаления.

- Автоматики управления.

Как работает газогенераторное оборудование с верхней загрузкой?

Дрова в пиролизном котле с верхней загрузкой сгорают так:

- Загруженная топка поджигается, пламя на естественной тяге нагревает топку до температуры в первичной камере 60 °C.

- Закрывается дверца, включается подача первичного воздуха. За несколько минут температура в очаге горения достигает 600 °C — оптимальный режим для разложения газов. Дрова тлеют при недостатке кислорода.

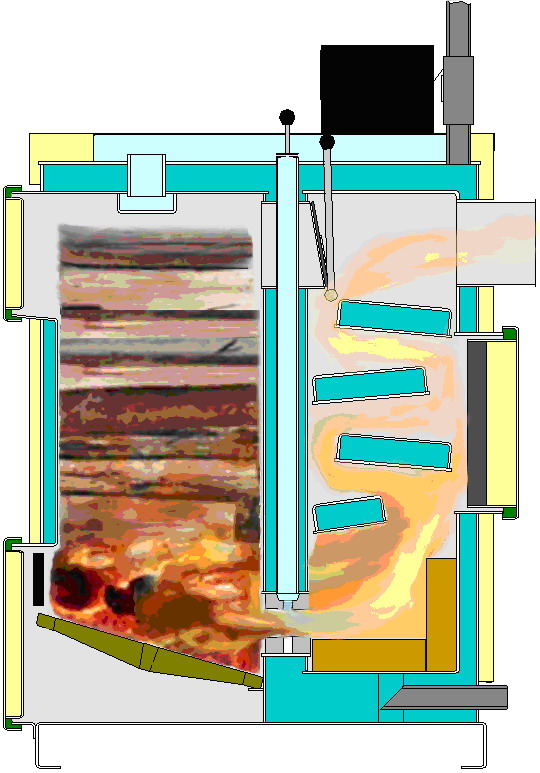

Фото 1. Загруженная дровами топка пиролизного котла, пламя нагревает ее при естественной тяге до 60 °C.

- Во вторичную камеру подаётся предварительно пропущенный через пламя первичной камеры воздух. Горячие газы смешиваются, получается смесь со стехиометрическим числом – оптимальным соотношением воздуха и горючего газа.

- Проходя через форсунку, смесь воспламеняется и горит с выделением большого количества тепла. Часть тепла расходуется на поддержание горения в первичной камере.

- Тепло улавливается системой теплообменников, выделяемый углекислый газ удаляется через дымоход.

Делаем устройство своими руками: пошаговая инструкция

Высокая стоимость заводского пиролизного котла побуждает народных умельцев к сооружению копий заводских котлов своими руками или самостоятельному поиску инновационных технических решений. Процесс постройки такого оборудования сложный, но интересный.

Выбираем схему и чертеж

Перед началом работ самый ответственный этап — выбор проекта. По возможности стоит приобрести уже испытанный готовый проект, чтобы не набивать шишки на своём опыте.

По возможности стоит приобрести уже испытанный готовый проект, чтобы не набивать шишки на своём опыте.

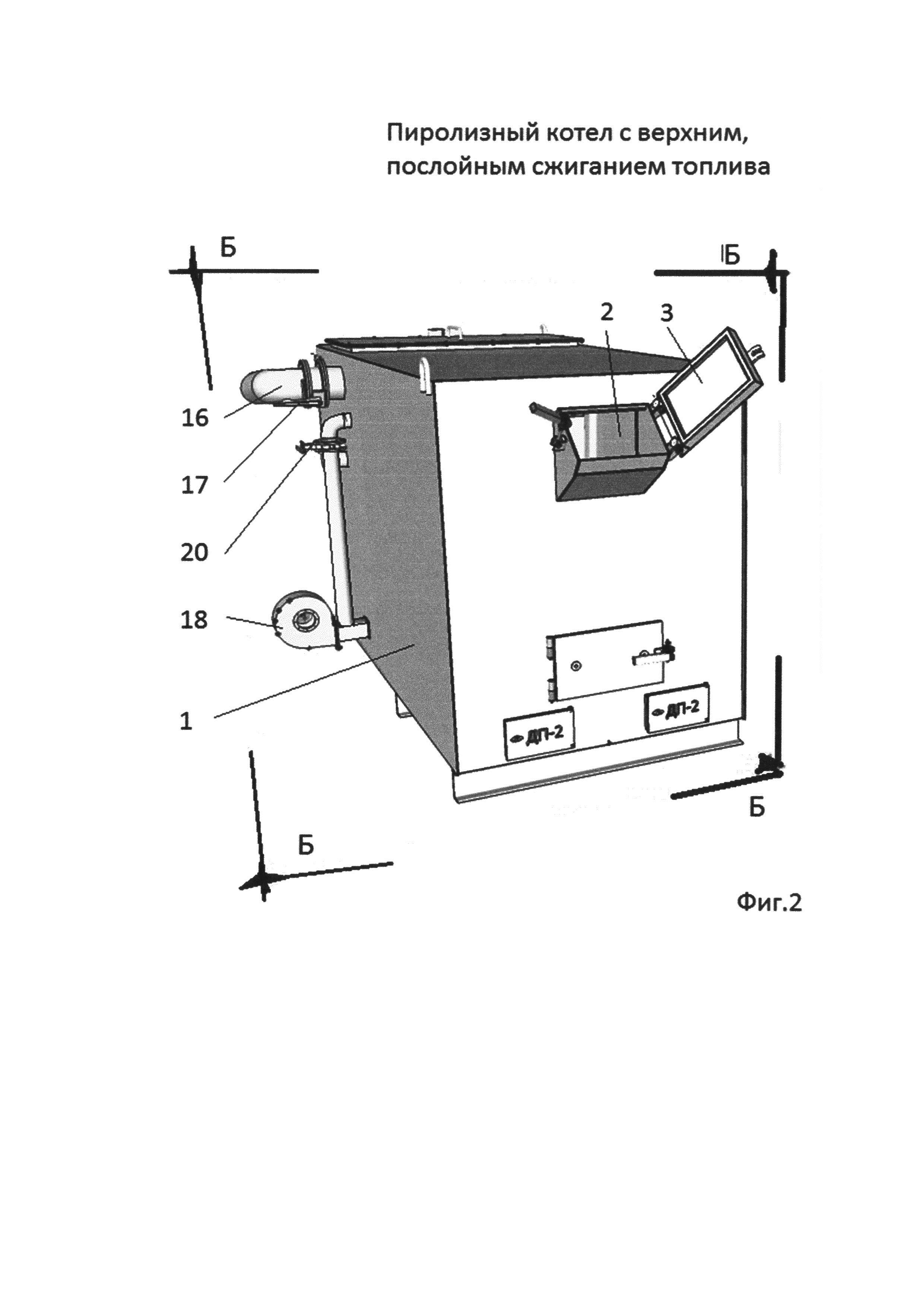

Фото 2. Схема самостоятельной сборки пиролизного котла с дымоходным каналом и верхней загрузочной дверцей.

Что следует учесть при проектировании и создании чертежа:

- Мощность горелки. Она зависит от площади первичной камеры сгорания и размера топки, а также от интенсивности нагнетания кислорода.

- Размер топки. От неё зависит, сколько топлива будет заправлено, а значит – сколько времени котёл будет работать без подзарядки.

- Вид наддува. Бывают котлы на естественной тяге, но они не обеспечивают стабильного горения газов. На котёл можно установить как вентилятор наддува, так и дымосос.

- Вид теплообменника. Выходящее тепло должно эффективно улавливаться. Водяная рубашка или пластинчатый теплообменник на выхлопе хорошо справятся с задачей.

- Футеровка первичной и вторичной камеры, а также способ регулирования первичного и вторичного воздуха.

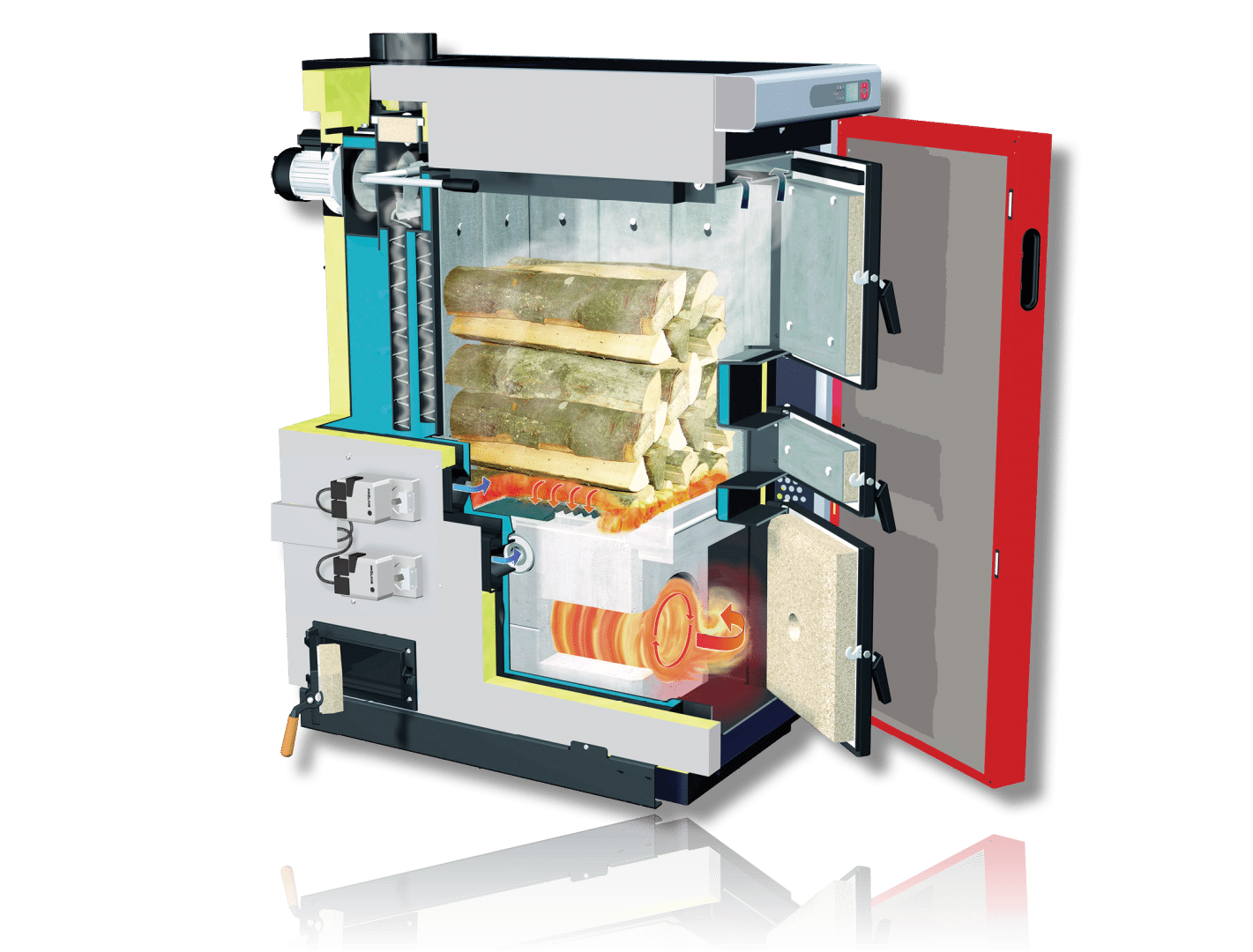

Фото 3. Пример чертежа пиролизного котла длительного горения с указанными размерами. Вид сбоку и спереди.

Вам также будет интересно:

Материалы и инструменты

Для постройки пиролизного котла своими руками нам понадобятся:

- Листы высоколегированной стали толщиной 4 мм. Их легче сваривать, они не прогорят от высокой температуры.

- Вентилятор принудительного наддува и автоматика.

Справка! Вариант дороже — заводской вентилятор и контроллер плавной регулировки, вариант дешевле – вентилятор отопителя автомобиля, ступенчатый регулятор и простейший шибер для точной регулировки.

- Материал для футеровки. Вторичная камера сгорания обязательно отделывается огнеупорной прослойкой, так как температура горения пиролизных газов — 1200 °C. Это может быть каолиновая вата, или шамотный кирпич.

- Датчик давления и температуры.

- Трубы, фитинги, пруты, завесы, шарик для клапана, термоустойчивая краска.

Чтобы построить котёл, нужна оборудованная слесарная мастерская. Мастеру понадобятся навыки разметки и подгонки деталей, умение читать чертежи и кроить металл.

Нам понадобятся:

- Инструменты для обработки и соединения металла. Углошлифовальная машинка, сварочный аппарат, электроды. Идеально, если детали будут раскроены по заказу на лазерном станке с ЧПУ — это добавит красоты и облегчит задачу.

Внимание! Соблюдайте правила безопасной эксплуатации инструментов. Следите за целостью изоляции проводов, следите за направлением искр при резке металла.

- Измерительные приборы: циркуль, линейка, уголок, рулетка.

- Инструменты для обработки шамотного кирпича: диск для УШМ с твердосплавными напайками.

Ход работ

Пошаговая инструкция постройки:

- Разметка деталей первичной и вторичной камеры. Размер вторичной камеры подбираем, чтобы шамотный кирпич укладывался без подрезок. Дно первичной камеры сужается и завершается щелевой форсункой для горения газов.

- Разметка и устройство доступа воздуха. С одной стороны на воздуховод из квадратной трубы надевается вентилятор, с другой — воздух разделяется на первичный и вторичный.

Регулирование количества подаваемого воздуха осуществляется клапаном — шарик от подшипника большого диаметра, приваренный к болту или шаровый кран. Он перекрывает подачу воздуха.

- Монтаж воздуховодов первичного и вторичного воздуха. Следует учесть, что форсунка пиролизных газов сильно нагревается, эта энергия должна эффективно сниматься воздуховодами. Вторичный воздух должен быть горячим, иначе сжигание получится неровным.

Сопла воздуха должны быть параллельны движению пиролизных газов.

Сопла воздуха должны быть параллельны движению пиролизных газов. - Пиролизный котёл имеет два выхода на дымоход — из первичной и вторичной камеры. После розжига и подачи воздуха дымоход первичной камеры перекрывается — необходимо запланировать герметичную заслонку с прижимным механизмом.

- Футеруем вторичную камеру.

- Обшиваем конструкцию водяной рубашкой толщиной 3 см. Для повышения прочности можно предусмотреть связи, все швы должны быть герметичны.

- В корне дымохода устанавливается дополнительный пластинчатый или трубчатый теплообменник. Можно использовать готовые радиаторы, но из-за возможного засорения сажей чистить их будет сложнее.

- В корпусе выполняются технологические гнёзда для датчиков температуры — в водяную рубашку, термопару можно установить в зоне тления и вторичной камере.

- Навешиваются дверцы загрузки и вторичной камеры. Напротив теплообменника на болтах крепится лючок прочистки.

- Для эстетичного вида котёл нужно покрасить, лучше использовать термостойкую краску с молотковым эффектом.

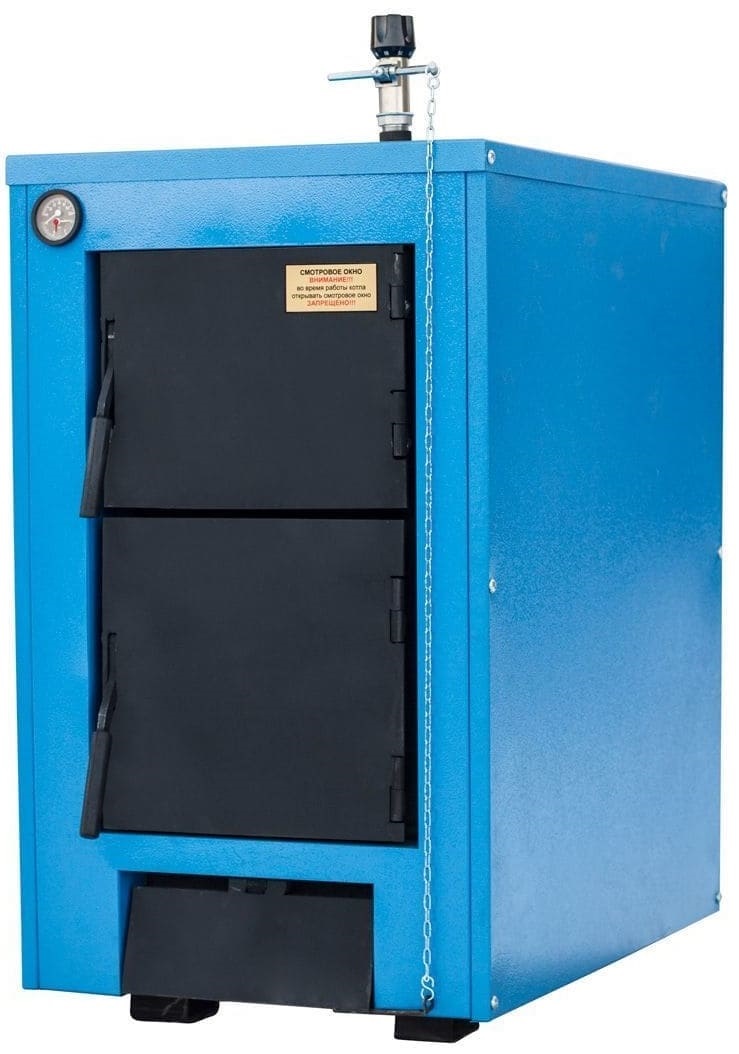

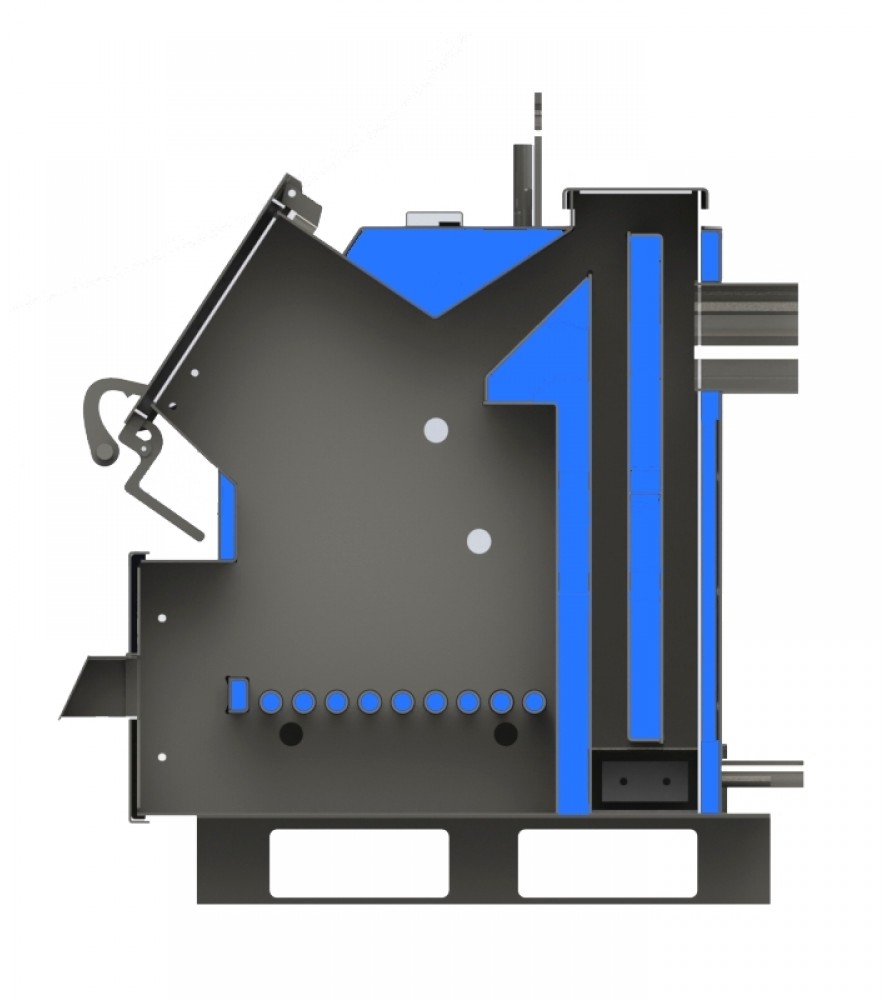

Фото 4. Напольный пиролизный котел в помещении, окрашенный в синий цвет термостойкой краской.

Правильное подключение

Пиролизный котёл имеет несколько особенностей при подключении. Разложению топлива мешает низкая температура теплоносителя, поэтому на обвязку устанавливается трехходовой клапан.

Внимание! При растопке жидкость циркулирует по малому кругу, при достижении 60 °C теплоноситель начинает греть систему отопления. Выходная труба и малый круг обязательно монтируется из металла.

Оборудование котельной

Для работы самодельного пиролизного котла потребуется оборудованное отдельное помещение — котельная.

Обязательно в котельной должен быть выход дымохода и естественная вентиляция.

Место для установки котла выбирается так, чтобы был доступ ко всем поверхностям и прочистке.

Перед топкой оборудуется площадка из несгораемых материалов, для установки котла потребуется фундамент. Подключение дымохода должно быть максимально коротким.

Сложности при сборке котла

При постройке пиролизного котла основная сложность — выбор правильного проекта и материалов. Без понимания процессов, которые протекают в топках, правильно построить котёл невозможно.

Основные ошибки, которые допускают при самостоятельном проектировании:

- Недостаточная футеровка зон сгорания. Шамотный кирпич важен, так как поддерживает постоянную температуру в зоне горения и предохраняет колосник и стенки топки от прогорания.

- Излишний теплосъем. Теплообменник должен улавливать то тепло, которое не нужно для поддержания внутренних процессов в котле. Расположение водяной рубашки рядом с зоной горения недопустимо.

- Несоответствие размеров загрузочной камеры и камеры газификации. Слишком малая камера газификации может привести к зависанию крупных поленьев.

- Неправильный размер или направление воздушных сопел. Смешивание воздуха и пиролизных газов должно быть максимально равномерным.

- Некачественно сделанная регулировка потоков первичного и вторичного воздуха, отсутствие принудительной подачи кислорода. Обязательно ставить либо дымосос или дутьевой вентилятор с регулировкой мощности.

Как проверить работу самодельного оборудования?

Итогом длительной работы по выбору проекта котла и воплощению этого проекта в жизнь будет экономичный и надёжный источник тепла. Хорошо работающий котёл обладает следующими качествами:

- Правильно подобранная мощность. Пиролиз обладает малым диапазоном регулировок. Котёл невозможно «придушить» или сильно «разогнать».

Горение в этом случае либо прекращается вовсе, либо начинается в камере газификации. Поэтому мощность котла должна соответствовать теплопотерям дома.

Горение в этом случае либо прекращается вовсе, либо начинается в камере газификации. Поэтому мощность котла должна соответствовать теплопотерям дома. - Возможность длительной работы в форсированном режиме. Одной закладки должно хватать на длительное время.

- Лёгкий выход на газификацию, пиролизный факел в камере дожига должен наблюдаться уже через 15–20 минут после розжига.

- Температура газов в дымоходе не должна быть выше 40–60 °C. Если температура выше — увеличиваем площадь теплообменника.

- При тестировании котла после выхода на пиролиз из дымохода должен выходить только углекислый газ и пар. Наличие тёмного дыма и запаха свидетельствует о неполном сжигании топлива.

Полезное видео

В видео демонстрируется изготовление пиролизного котла самостоятельно из заранее подготовленных материалов.

Заключение

При выборе системы отопления стоит обратить внимание на различные виды котлов и дополнительных элементов. Пиролизный котёл отлично подойдёт для получения постоянной температуры теплоносителя в отопительный сезон, не требует частого подбрасывания дров. Однако стоит знать, что для его работы понадобится электричество, котёл требователен к качеству дров.

Пиролизный котёл отлично подойдёт для получения постоянной температуры теплоносителя в отопительный сезон, не требует частого подбрасывания дров. Однако стоит знать, что для его работы понадобится электричество, котёл требователен к качеству дров.

Котел пиролизный твердотопливный из кирпича. Длительного горения с дожигом.

В своей 15 летней практике монтажей котлов и печей. Часто сталкиваюсь со всеми плюсами и минусами отопительных приборов для дома.

Железные, большие, маленькие, дорогие, на дровах и отработке, импортные и отечественные.

Бывает, что они не греют как нужно, с маленькой топкой и низким КПД, сильно дымят , конденсируют, плохо горят дрова и.т.д.

Совершенного и идеального котла я не встретил.

Функциональные с высоким КПД считаю твердотопливные пиролизные котлы.

Собрал своими руками много разных котлов, хочу поделиться с вами своими разработками пиролизных котлов.

Я считаю — это одно из лучших конструктивных решений работы котла.

Котел мощностью от 5 до 50 Квт, сможет отопить дом или небольшой цех. Этот котел я называю умным, его можно подключить к электронике с принудительной подачей воздуха (вентилятором). Реагируя на температуру в теплоносителе, он сам расходует дрова столько, сколько нужно для отопления. Держит температуру теплоносителя очень ровно =-2*С, очень экономично расходует топливо.

Мой первый собранный пиролизный котел с автоматикой

Эффективно котел работает только с электроникой.

Большая загрузочная камера для дров обеспечивает работу котла до 2 суток.

Котел считается пиролизным, так как нагревает верхние дрова в топке и выделяется газ. Вторичный воздух окисляет продукты пиролиза и начинает активно гореть.

Котел горит и работает по принципу нижнего горения. Он всегда работает в режиме затухания. Для розжига и поднятия температуры, электроника включает вентилятор, реагируя на показания датчика.

- Наружный кожух котла из кирпича

- Железный каркас из уголка

- Загрузочная дверка для дров №1

- загрузочная дверка для дров №2

- Поддувальная зольная дверка

- Котел теплообменник

- Труба дымовая

- Задвижка дымовая

- Вторичный воздух (дожиг)

Наружный кожух котла сложен из кирпича. Он замечательно справляется с температурными нагрузками, хорошо сохраняет тепло. Умелое комбинирование кирпича и железа в котлах, приводит к превосходству всех существующих на рынке изделий.

В проектах делаю колосники для подачи воздуха к дровам из шамотного кирпича. Кирпич распиливаю и делаю под наклоном, что способствует лучшему горению и осыпанию золы в специальный ящик.

Если кислорода для горения топлива не достаточно, то часть горючего вылетает в трубу. Падает КПД печи. Сажа сильно начинает осаживаться в дымоходах. Горение должно походить в активном режиме ( пламенно).

Падает КПД печи. Сажа сильно начинает осаживаться в дымоходах. Горение должно походить в активном режиме ( пламенно).

В проекте предусмотрена вторичная подача воздуха в камеру горения дров.

Температурные расширения кирпичной кладки, приводят к растрескиванию печи. Надежным и эффективным методом является, обвязка котла железным уголком.

Все топки котлов печей, которые обваривали уголком стоят годами, а без уголка приходится ремонтировать каждый год.

- Кожух теплообменника

- Трубки в теплообменнике

- Выход в дымовую трубу

- Задвижка переключения дымовых газов

- Крышка теплообменника для чистки трубок.

Сердце котла — это теплообменник. В проекте он сварен из набора труб, диаметром 50мм., по которым проходят горячие газы. По моим долгим наблюдениям, теплообменники с набором труб работают эффективней, чем котлы с водяной рубашкой.

Через трубки теплообменника проходят горячие газы и нагревают теплоноситель.

Задвижка переключает движение горячих газов.

— Прямой ход включается при растопке и закладке дров в топку котла. Дым уходит на прямую в трубу.

— При закрытой задвижке, тепло идет через трубки в теплообменнике и нагревается теплоноситель.

Задвижка в котле сохранит его от закипания.

Котел удобно чистить через верхнюю крышку.

Все дверки для котла изготавливаются специально для кирпичной кладки. Надежно и герметично крепятся к кирпичной кладке. Изготавливается базальтовая прокладка.

Автоматику для котла заказываю на сайте

Помогу вам построить котел в доме — сколько стоит?

Продам подробный проект для изготовления и монтажа

Биотопливо в медленном режиме горения

Опубликовано: 27 апреля 2017 г.

78

Практически с началом приручения огня человеку приходилось решать задачу оптимизации соотношения требуемого объема теплогенерации и ее длительности. Последний аспект оказался также актуален не только с позиций энергоэффективности, но и в современном тренде повышения комфортности для потребителя.

Последний аспект оказался также актуален не только с позиций энергоэффективности, но и в современном тренде повышения комфортности для потребителя.

Собственно в самой идее организации длительного горения одной закладки топлива (дров, брикетов или угля) нет ничего нового: и классическая деревенская печь переводится шиберами в тлеющий режим горения за счет уменьшения поступления в зону реакции воздуха и соответствующего снижения тяги. Но лишь сравнительно недавно потребителям были предложены модели, изначально рассчитанные на длительные циклы (до нескольких суток) работы, – котлы длительного горения (рис. 1).

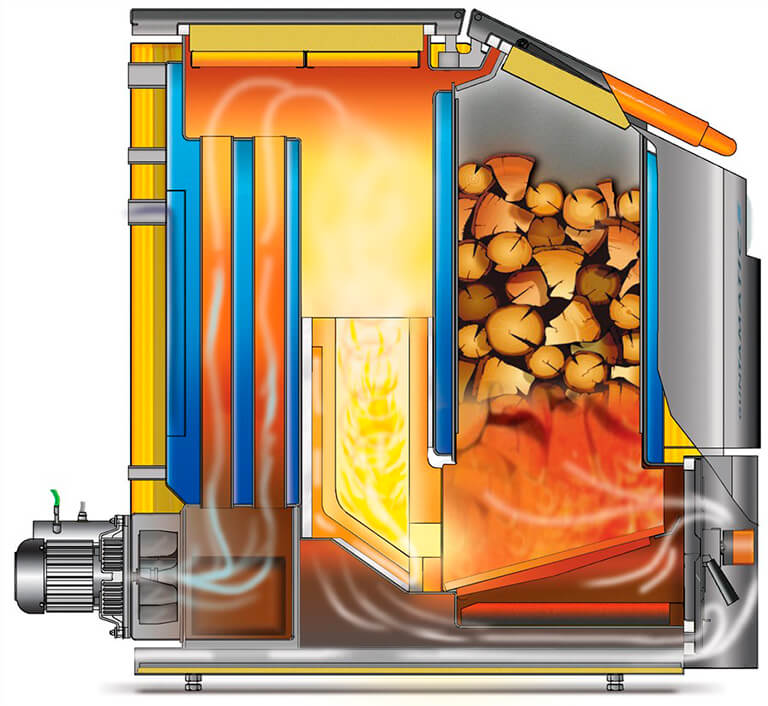

Рис. 1. Схема работы дровяного котла длительного горения

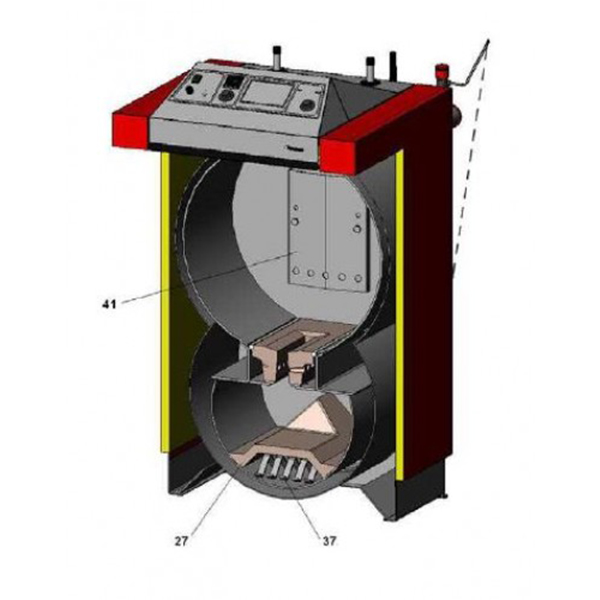

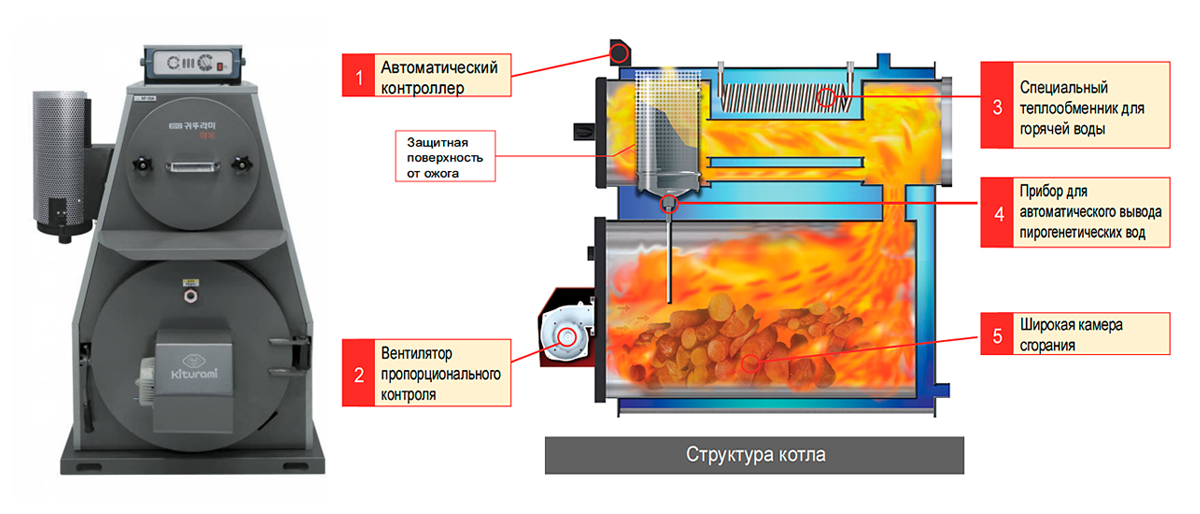

Причем под таковыми понимают как теплогенераторы, реализующие поэтапную реакцию горения в так называемом тлеющем режиме, так и котлы пиролизного, двухстадийного, процесса (рис. 2).

Рис. 2. Двухкамерный пиролизный котел

Очевидно, что при определенных условиях такие реакции происходят и в обычной печи. Но только в современных высокотехнологичных приборах можно добиться максимальной реализации всех преимуществ как медленного, так и пиролизного процессов. Грань между ними, впрочем, достаточно подвижная, проходит, как правило, в четком разграничении зон горения и газификации. Последняя рассматривается как первая стадия реакции окисления углерода. В то же время не совсем корректно отождествлять хорошо известные газогенераторы с пиролизными котлами. В последних реализуется несколько отличная схема разложения биотоплива, не позволяющая ставить знак тождества между газогенераторными и пиролизными газами. В них, кроме оксида углерода II (СО), присутствуют и продукты частичного разложения целлюлозы.

Но только в современных высокотехнологичных приборах можно добиться максимальной реализации всех преимуществ как медленного, так и пиролизного процессов. Грань между ними, впрочем, достаточно подвижная, проходит, как правило, в четком разграничении зон горения и газификации. Последняя рассматривается как первая стадия реакции окисления углерода. В то же время не совсем корректно отождествлять хорошо известные газогенераторы с пиролизными котлами. В последних реализуется несколько отличная схема разложения биотоплива, не позволяющая ставить знак тождества между газогенераторными и пиролизными газами. В них, кроме оксида углерода II (СО), присутствуют и продукты частичного разложения целлюлозы.

Горение биотоплива

Для начала реакции топливо нужно нагреть до критической температуры. Источником тепла может служить как открытый огонь – горящий участок полена, щепки, брикета, так и электрический термоэлемент. При достижении температуры около 150 °С начинается постепенное обугливание дерева с образованием самовоспламеняющегося угля. При 300 °С начинается процесс активного термического разложения древесины, при котором из обуглившегося слоя выделяется белый или бурый дым. Он состоит из продуктов термического разложения древесины и пара. Температура зоны разогрева может резко увеличиться за счет теплоты от сгорания пиролизных газов, температура вспышки которых лежит в пределах 250–300 °С. Воспламенение древесины происходит при температуре, превышающей 450–470 °С.

При 300 °С начинается процесс активного термического разложения древесины, при котором из обуглившегося слоя выделяется белый или бурый дым. Он состоит из продуктов термического разложения древесины и пара. Температура зоны разогрева может резко увеличиться за счет теплоты от сгорания пиролизных газов, температура вспышки которых лежит в пределах 250–300 °С. Воспламенение древесины происходит при температуре, превышающей 450–470 °С.

Решающее значение для начала горения имеют как плотность материала, так и влажность. Так, пористая древесина ольхи или тополя воспламеняется быстрее, чем плотная – бука или дуба. Мокрая древесина труднее воспламеняется, потому что вначале необходимо израсходовать дополнительное количество теплоты на испарение воды. Замедляющим фактором также является повышенная теплопроводность мокрой древесины – загоревшийся поверхностный слой ее скорее охлаждается.

Принципиально важным и непременным условием для воспламенения и горения любого вещества является приток кислорода и аккумуляция теплоты горения, которая не рассеивается, а идет на прогрев новых смежных участков топлива до температуры воспламенения. Таким образом, даже эффективное горение дров или опилок в обычных твердотопливных котлах сопровождается значительными (более 20 %) потерями тепла с отходящими газами за счет повышенной влажности и коэффициента избытка воздуха.

Таким образом, даже эффективное горение дров или опилок в обычных твердотопливных котлах сопровождается значительными (более 20 %) потерями тепла с отходящими газами за счет повышенной влажности и коэффициента избытка воздуха.

Тлеющий режим

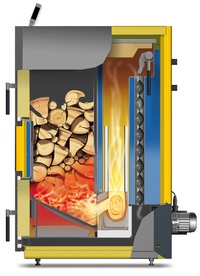

В твердотопливных котлах длительного горения воздух обычно поступает не снизу, а сверху. Поэтому он нагревается еще до поступления в зону реакции. Горение твердого топлива, уложенного послойно, происходит сверху вниз, фронт реакции опускается.

Такое постепенное сгорание топлива позволяет существенно увеличить период между закладками его порций до 30–36 ч и даже более (в зависимости от того, на какой объем и какое топливо рассчитан данный котел).

Самый популярный на сегодня вариант исполнения – твердотопливный стальной котел длительного горения, который имеет сварную конструкцию, в то время как чугунный – собирается из отдельных секций, стянутых шпильками. Стальные конструкции легче ремонтируются, чем чугунные. Последние более стойки к коррозии, выдерживают температуру горения выше, чем стальные, но стоят дороже, имеют больший вес, требовательны к условиям перевозки и монтажа из-за хрупкости материала.

Последние более стойки к коррозии, выдерживают температуру горения выше, чем стальные, но стоят дороже, имеют больший вес, требовательны к условиям перевозки и монтажа из-за хрупкости материала.

Устойчивость к коррозии критична для таких котлов, потому что в процессе сжигания топлива образуется конденсат, содержащий оксиды. Они, соединяясь с паром, образуют кислоты, которые разрушают металлические конструкции. Для предотвращения этих процессов топки в стальных котлах защищают керамической футеровкой.

Например, котлы длительного горения Stropuva (Литва) имеют мощность от 8 до 40 54 кВт и рассчитаны на отопления домов площадью от 30 до 400 м2 . Конструктивно котел представляет собой два стальных цилиндра (один внутри другого) с внешним слоем теплоизоляции. Нагреваемая вода находится в пространстве между цилиндрами. Внутри цилиндра малого диаметра размещена топка сгорания, обслуживание которой осуществляется через люки в корпусе котла.

Топливом могут послужить как дрова, так и уголь или брикеты. Благодаря технологии вертикального горения, время работы может достигать 120 ч при закладке угля, пеллет и брикетов – 72 и 48 ч, соответственно. Так, модель S Mini мощностью 8 кВт имеет объем камеры закладки топлива 163 дм3 (37 кг дров, 60 кг брикетов, пеллет или угля). При этом длина поленьев не должна превышать 400 мм. Объем теплоносителя – 38 дм3, его номинальная температура на выходе из котла – 75 °С, длительность горения одной закладки дров при номинальном режиме 18 ч, брикетов – 36 ч, КПД – 85 %, габаритные размеры (В × Ш × Г): 1550 × 750 × 750 мм, масса – 165 кг.

Благодаря технологии вертикального горения, время работы может достигать 120 ч при закладке угля, пеллет и брикетов – 72 и 48 ч, соответственно. Так, модель S Mini мощностью 8 кВт имеет объем камеры закладки топлива 163 дм3 (37 кг дров, 60 кг брикетов, пеллет или угля). При этом длина поленьев не должна превышать 400 мм. Объем теплоносителя – 38 дм3, его номинальная температура на выходе из котла – 75 °С, длительность горения одной закладки дров при номинальном режиме 18 ч, брикетов – 36 ч, КПД – 85 %, габаритные размеры (В × Ш × Г): 1550 × 750 × 750 мм, масса – 165 кг.

Стальные дровяные печи бренда «Профессор Бутаков» компании «Термофор» (модели «Гимназист», «Студент» , «Инженер» и др.) мощностью от 7 кВт можно лишь условно отнести к печам длительного горения: для обеспечения такого режима требуется соблюдение ряда условий. Так, необходимо положить небольшое количество дров 2–3 раза для образования углей. При этом положенные сверху дрова будут тлеть, генерируя тепло. Объем отапливаемого помещения у дровяной печи «Студент» – 150 м3 (до 50 м2), объем топки – 70 дц3, мощность – 9 кВт. Производитель предусмотрел наличие средств дополнительного нагрева помещения – конвективных труб и возможность подключения воздуховодов для отвода тепла в смежные помещения.

Производитель предусмотрел наличие средств дополнительного нагрева помещения – конвективных труб и возможность подключения воздуховодов для отвода тепла в смежные помещения.

Печь-камин длительного горения отличается наличием в конструкции большой панорамной дверцы, закрытой огнеупорным стеклом (рис. 3). Мощность таких приборов превосходит параметры обычных каминов, их габариты варьируются в широких пределах.

Рис. 3. Конструкция печи-камина

Независимо от габаритов все такие камины более экономичны по сравнению с аналогами. Это обеспечивается режимом тлеющего горения. В ряде моделей имеется дополнительная камера, в которой происходит дожигание газов, образовавшихся в процессе основной реакции.

Существуют и самодельные отопительные печи длительного горения. Но надо хорошо понимать, что эти конструкции не могут быть рекомендованы к бесконтрольному тиражированию – ведь продукты неполного сгорания углеродного топлива опасны для человека. В то же время при условии квалифицированной экспертизы и заводской доводки идеи мастеров могут послужить основами для гарантированно безопасных моделей.

Например, изобретатели, желающие максимально сэкономить на обогреве своего помещения, делают печь длительного горения на опилках. Такой обогреватель создает двойную экономию – за счет отсутствия затрат на покупку дорогого промышленного оборудования и минимизации расходов на топливо (опилки россыпью).

Перед растопкой вставной цилиндр надо вытащить и вставить в него сердечник. После этого в оставшееся пространство укладываются и утрамбовываются опилки. Затем сердечник извлекается, а цилиндр с опилками возвращается на исходное место. Пространство, оставшееся от сердечника, служит проводником поступающего воздуха, необходимого для сжигания опилок. Розжиг выполняют из нижнего зольного ящика. В такой конструкции можно использовать и пеллеты.

Печь «бубафоня» состоит из стального цилиндра с установленными на нем патрубками для подачи и дозировки подаваемого в камеру сгорания воздуха. Основное отличие «бубафани» от обычных твердотопливных печей – минимизация избыточной теплогенерации за счет точной регулировки объема поступающего воздуха. Поэтому на одной закладке дров такая печь работает намного дольше и не требует установки каких-либо дополнительных накопителей тепла.

Поэтому на одной закладке дров такая печь работает намного дольше и не требует установки каких-либо дополнительных накопителей тепла.

Теплогенерация осуществляется двумя способами: традиционным – топливо сжигается естественным путем, а воздух поступает сквозь поддувало в камере сгорания и экономичным – горение происходит в верхнем слое загруженного топлива (дров). Наружный воздух поступает на этот уровень, а его количество регулируется изменением размера входного отверстия. По мере сгорания топлива зона горения медленно смещается вниз.

Дровяные печи длительного горения эффективны за счет того, что сжигается не только сама древесина, но и одновременно образующийся при этом пиролизный газ, в состав которого входят оксиды углерода, водород и метан. Такой газ образуется при высокой температуре и минимальном объеме кислорода в камере сгорания. За счет этого реализуется тлеющий режим, характерный для котлов медленного горения вообще.

Образующийся пиролизный газ сгорает в отдельной топке, расположенной непосредственно над основной камерой сгорания, где горят дрова, и отделенной пропускающей газ решеткой. Дно основной топки представляет собой колосниковую решетку. Под ней находится зольник, предназначенный для сбора скопившейся золы. Поступление кислорода в топку и, соответственно, интенсивность пламени можно регулировать приоткрытием дверцы зольника.

Дно основной топки представляет собой колосниковую решетку. Под ней находится зольник, предназначенный для сбора скопившейся золы. Поступление кислорода в топку и, соответственно, интенсивность пламени можно регулировать приоткрытием дверцы зольника.

Химия пиролиза

Пиролизом называется процесс термохимической деструкции биотоплива. Он происходит в результате нагрева топлива при стехиометрическом недостатке кислорода. В автотермическом режиме нагрев топлива обеспечивается за счет окисления части газифицируемого топлива (≈ 10–30 % в зависимости от характеристик топлива) без подвода теплоты извне. Отсутствие кислорода в зонах формирования газогенераторного газа и пиролиза (восстановительной зоне и зоне коксования) объясняется тем, что подаваемые в реактор газифицирующие агенты сбалансированы таким образом, что весь содержащийся в них кислород используется в зоне окисления (зоне горения).

В процессах пиролиза, обычно происходящего при температуре ≈ 400–900 0С, и взаимодействия продуктов пиролиза с кислородом газифицирующих агентов при температуре, как правило, ≈ 900–1350 oС при экзотермических химических реакциях выделяется теплота:

С + О2 = СО2 + 409 кДж/моль;

2С + О2 = 2СО + 246 кДж/моль.

Она используется в процессах сушки топлива при температуре ≈ 150–400 0С и взаимодействия продуктов пиролиза с диоксидом углерода и водяным паром при температуре ≈ 750–1000 0С при эндотермических реакциях подогрева газифицирующих агентов при температуре теплоносителей (продуктов газификации) ≈ 200–900 0С:

С + СО2 = 2СО – 162 кДж/моль;

С + Н2О = СО + Н2 – 137 кДж/моль.

В результате этих химических реакций происходит образование оксида углерода II (монооксида) и водорода – основных горючих компонентов. Результаты других химических реакций, имеющих место при газификации, ввиду их незначительного влияния на состав и калорийность полученного газа, можно не рассматривать. Условия, необходимые для протекания химических реакций газификации и сопутствующих им процессов в соответствующих зонах реактора, обеспечиваются правильной организацией тепломассообмена.

При правильно сбалансированных потоках топлива, инертного материала (при наличии) и газифицирующих агентов, подаваемых в реактор, а также при правильной организации тепломассообмена внутри реактора исходное топливо эффективно (химический КПД 0,65–0,9) преобразуется в конечные продукты термохимической деструкции сложных органических веществ – пиролизный газ и твердый зольный остаток.

К преимуществам пиролизных котлов относятся полное сжигание топлива и большие возможности регулирования работы котла за счет изменения частоты вращения дутьевого вентилятора. В автоматическом режиме этот процесс управляется термостатом или программируемым устройством.

Двухкамерные котлы

На рынке присутствуют как промышленные, так и бытовые пиролизные котлы ряда производителей. Бытовые модели пиролизных котлов представлены на отечественном рынке, в частности, такими брендами и компаниями как Dakon и Atmos (Чехия), Viessmann (Германия), Eko-Vimar Orlanski (Польша) и др. В последние несколько лет этих известных зарубежных производителей все увереннее теснят отечественные фирмы.

Пиролизная технология позволяет получить высокий КПД котла при сравнительно низком расходе топлива. В котле имеется две камеры сгорания – первая из них предназначена для первичного топлива, где оно разлагается с выделением тепла и пиролизного газа. Он поступает во вторую камеру сгорания, где реагирует с кислородом воздуха. При реализации второй стадии горения генерируется основная часть тепловой энергии. В пиролизном котле из топлива извлекается ее максимум, а от исходного топлива остается минимально возможное количество твердых отходов. На внутренних поверхностях котла оседает также минимум непрореагировавшего углерода (сажи).

При реализации второй стадии горения генерируется основная часть тепловой энергии. В пиролизном котле из топлива извлекается ее максимум, а от исходного топлива остается минимально возможное количество твердых отходов. На внутренних поверхностях котла оседает также минимум непрореагировавшего углерода (сажи).

Такие котлы обычно в той или иной степени автоматизированы, а ручное регулирование процесса горения нештатно. Упрощают автоматизацию и длительные циклы горения – до 24 ч и более.

За счет регулирования процесса горения и более полного сжигания топлива пиролизный котел на одной закладке работает намного дольше, чем обыкновенный твердотопливный. Поэтому их часто называют пиролизными котлами длительного горения. Их преимущества: регулирование мощности в диапазоне 30–100 % без снижения КПД; мультитопливность – дрова, отходы деревообработки, торф, брикеты, уголь; низкий уровень вредных веществ в дымовых газах за счет полного сгорания горючего и простота обслуживания.

Но наибольший выход пиролизного газа обеспечивает дровяной котел.

Концерн «Медведь» производит котлы двух версий: дровяные – cерий КВр и COMFORT. Они работают на дровах, опилочных брикетах, крупной стружке. И универсальные – серий КВр G и COMFORT G, в которых в качестве топлива могут использовать уголь, дрова, опилочные и торфяные брикеты. Длительность горения одной закладки 6–120 ч.

В котлах Buderus Logano S131 большая загрузочная камера и новая конструкция теплообменника стального котла обеспечивает долгое время горения – более 4 ч на одной загрузке (рис. 4). Топливом могут служить каменный уголь (фракция 20–40 мм), бурый уголь, древесина (L=250 мм, Ø = 100мм). Пиролизный котел Buderus Logano S171 W оснащен современной автоматикой, позволяющей эффективно управлять всей системой. Период горения на одной загрузке при номинальной теплопроизводительности 20 кВт и КПД – 87 % – более 3 ч. Топливом служит древесина ( дрова) с влажностью < 20% Расход дров – 6,2 кг/ч.

Рис. 4. Buderus Logano S131

Рекуперационная конденсация

К категории котлов длительного горения можно условно отнести и малоизвестные модели биотопливных конденсационных котлов. Теоретически значительная экономия топлива в газовых конденсационных аппаратах, окупающая их повышенную стоимость, становится почти вдвое меньше в жидкотопливных и совсем небольшой – в биотопливных котлов. Но производители конденсационных дровяных или пеллетных котлов приводят данные, согласно которым обеспечивается дополнительное поступление до 13 % энергии, а КПД – достигает 97 %. Количество дополнительно получаемого тепла зависит не только от абсолютных значений выхода пара, но и от его концентраций, объемного процента в дымовых газах. Причем, чем он меньше, тем ниже температура точки росы для продуктов реакции, при которой достижим конденсационный режим, ниже должна быть и температура обратки. Теоретически она достигать 20 ˚С.

Теоретически значительная экономия топлива в газовых конденсационных аппаратах, окупающая их повышенную стоимость, становится почти вдвое меньше в жидкотопливных и совсем небольшой – в биотопливных котлов. Но производители конденсационных дровяных или пеллетных котлов приводят данные, согласно которым обеспечивается дополнительное поступление до 13 % энергии, а КПД – достигает 97 %. Количество дополнительно получаемого тепла зависит не только от абсолютных значений выхода пара, но и от его концентраций, объемного процента в дымовых газах. Причем, чем он меньше, тем ниже температура точки росы для продуктов реакции, при которой достижим конденсационный режим, ниже должна быть и температура обратки. Теоретически она достигать 20 ˚С.

В дымовых газах содержится также поступившая с воздухом вода в газовой фазе (она нагревается, воспринимая выделившуюся при горении энергию за счет теплоемкости) и пар, образовавшийся при фазовом переходе влаги топлива – в ней заключается энергия, затраченная как на фазовый переход, так и на нагрев до температуры продуктов реакции. Зачастую подсчитывая энергетический выход при конденсационном режиме, к дополнительно получаемому теплу относят и эти две составляющих. И тогда при конденсационном режиме эффективность может оказаться даже выше теоретической, достижимой по стехиометрическим уравнениям.

Зачастую подсчитывая энергетический выход при конденсационном режиме, к дополнительно получаемому теплу относят и эти две составляющих. И тогда при конденсационном режиме эффективность может оказаться даже выше теоретической, достижимой по стехиометрическим уравнениям.

С формальной точки зрения это энергия рекуперации – возврат первоначально затраченной, и к получаемому дополнительному теплу за счет использования высшей теплоты сгорания она не относится. Однако на практике иногда между ними ставится знак тождества.

Рис. 5. Биотопливный конденсационный котел Pellematic

При использовании в качестве топлива дров, опилок, брикетов, пеллет экономия за счет рекуперации (обратного фазового перехода пар/жидкость) может составлять несколько процентов, а температура точки росы дымовых газов (в зависимости от влажности топлива) превышать 40 и даже 50 ˚С. Так, влажность дров может доходить до 30–50 %, пеллет – до 12 %. Среди компаний, позиционирующих свои биотопливные котлы как конденсационные, можно назвать австрийскую ÖkoFEN (тандемные модули имеют мощность до 112, объединенные в каскады из четырех котлов – 224 кВт). Обязательное условие для конденсационного режима – низкая температура теплоносителя (30 ˚C) в обратной линии, характерная для напольного отопления или систем с нагревательными панелями. При этом температура дымовых газов находится в диапазоне 30–40 ˚С (рис .5). Английская компания Grant производит пеллетные конденсационные котлы Wood Pellets Spira, рассчитанные как на внутреннюю, так и наружную установку. Работа этих полностью автоматизированных котлов схожа с работой жидкототопливных или газовых.

Обязательное условие для конденсационного режима – низкая температура теплоносителя (30 ˚C) в обратной линии, характерная для напольного отопления или систем с нагревательными панелями. При этом температура дымовых газов находится в диапазоне 30–40 ˚С (рис .5). Английская компания Grant производит пеллетные конденсационные котлы Wood Pellets Spira, рассчитанные как на внутреннюю, так и наружную установку. Работа этих полностью автоматизированных котлов схожа с работой жидкототопливных или газовых.

Статья из журнала «Аква-Терм», №2/2017

вернуться назад

Читайте также:

Буржуй К стандарт 10 кВт пиролизный котел

Буржуй К стандарт 10 кВт пиролизный котел для отопления небольшого помещения (дома, офиса, цеха) площадью до 100 м². Продуманная конструкция обеспечивает быстрый прогрев и правильное функционирование всей водяной системы отопления. Котел не нуждается в настройке: сразу после монтажа можно приступать к эксплуатации. В комплекте поставляется инструкция, которая поможет разобраться в принципах работы и управления агрегатом.

Котел не нуждается в настройке: сразу после монтажа можно приступать к эксплуатации. В комплекте поставляется инструкция, которая поможет разобраться в принципах работы и управления агрегатом.

Газогенераторный котел Буржуй К Стандарт 10 кВт работает по принципу пиролиза, который предусматривает выделение газа из топлива и его последующее сжигание. Агрегат имеет простую конструкцию, но при этом отличается высокой сложностью функционирования. Чтобы выдать необходимое количество тепла, установка выполняет термообработку топлива по следующим этапам:

Предварительная просушка в специальной камере;

Медленное горение в камере без кислорода;

Интенсивное сжигание пиролизного газа при участии кислорода.

Особенностью котла Буржуй К Стандарт 10 кВт является способность интегрироваться во все существующие водяные системы отопления. Агрегат оснащается теплообменным контуром, по которому циркулирует вода. Теплоноситель проходит по трубкам через две камеры сжигания, нагревается до нужного уровня и поступает в отопительные радиаторы.

Котел хорошо адаптирован для сжигания различных видов топлива: дров, всех видов брикет, угля.

Стоимость газогенераторного водогрейного котла заметно выше, чем цена обычных печек, работающих по принципу прямого горения. Однако данное оборудование быстро окупается за счет высокой эффективности и существенной экономии топлива.

Твердотопливный котел Буржуй К стандарт 10 кВт — котел, работающий на твердом топливе, обладает множеством достоинств. Среди них:

Полное сжигание топлива с минимальным образованием золы и сажи;

Вместительная топочная камера, обеспечивающая большой объем закладки;

Полностью энергонезависим;

Медленное горение, продолжающееся до 12 часов;

Длительная служба без ремонта и трудоемкого обслуживания;

Возможность автоматизации для контроля за работой агрегата;

Отсутствие токсичных выбросов, опасных для здоровья и атмосферы.

ТЕРМОПАСС МОСКВА — Главная страница

8-800-550-41-79 |

С мобильных номеров всех российских операторов и городских телефонов всех регионов России звонки БЕСПЛАТНЫ.

Предлагаем Вашему вниманию уникальную продукцию белорусского научно-производственного предприятия «Термопасс», призванную помочь создать уют и комфорт в Вашем загородном доме в зимний период и межсезонье, а также круглогодично получать удовольствие в бане с друзьями.

Термопасс заботится о Вас! Обеспечим вам комфорт без хлопот и забот!

НАШИ ВИДЕОРОЛИКИ

Флагман предприятия-твердотопливный газогенераторный пиролизный котёл на дровах длительного горения «Космос» КМВ

Отсутствие газоснабжения не повод отказывать себе в комфортном проживании в загородном доме, на даче, усадьбе. Пиролизные котлы длительного горения «Космос» созданы для того, чтобы Вы могли отапливать помещение экономично и не трудоемко в любую погоду от -50 до +15оС!!! Никакие дополнительные сложные системы управления котлу «Космос» не нужны! Он всё сделает сам! Установив бойлер косвенного нагрева Вы можете получать воду для горячего водоснабжения зимой и летом в неограниченном объеме.

Если Вы не хотите дежурить у постоянно затухающего котла, к тому же не способного обеспечить желаемую температуру на подаче, то Вы нашли тот котел, который искали! Работает он прекрасно! Ночью можно спокойно спать, а не кочегарить! В нем даже можно пожарить шашлык!!!

- Революционная конструкция твердотопливного котла!!!

- ОГРОМНАЯ топка из нержавеющей стали от 100 до 700 л и глубиной от 0,5 до 1,2 м!!!

- 10 лет гарантии на топку!!!

- Работает на любых дровах независимо от их влажности!!!

- Диапазон регулировки рабочих температур теплоносителя на выходе из котла «Космос» от + 30ºС до+ 95ºС!!! (Без узлов подмеса и аккумуляторных емкостей!!!)

С появлением котла «Космос» комфорт стал не мифом, а реальностью!!!

Диапазон регулировки температур подачи без дополнительного оборудования (аккумуляторной емкости, трехходового клапана и т.д).

Обычный энергонезависимый твердотопливный котел. | Энергонезависимый твердотопливный котел «Космос» КМВ. |

Максимум комфорта при минимальных затратах на систему отопления! На данном фото Вы видите всё, что нужно для работы котлов «Космос»: котел + система отопления. И никаких «посредников»! Котел «Космос» не отнимет полезную площадь Вашего дома, поскольку установить его можно на улице либо вмонтировать в стену. Благодаря своей уникальной запатентованной конструкции имеет высокий коэффициент полезного действия (КПД достигает 89%). Котел «Космос» не потребляет электрическую энергию, работает на одной закладке дров до 12 часов и более на малых нагрузках, практически безотходный и прост в обслуживании. Очень легкий, благодаря чему значительно упрощается транспортировка и монтаж. Котел рассчитан для работы на дровах и имеет большую топку. Номинальная мощность выпускаемых котлов от 10 до 90 кВт. Максимальная мощность значительно больше. Гарантия завода на топку от прогорания 10 лет!!! Подробнее… | |

Топка котла «Космос-10» вмещает 21 кг березовых дров.

Лучше один раз увидеть-чем сто раз услышать. В нашем магазине Вы можете увидеть пиролизный твердотопливный котел длительного горения «Космос» КМВ в работе и получить исчерпывающие ответы на все Ваши вопросы. Смотрите так же видео. Зимой он радует мгновенным прогревом теплоносителя до заданной температуры и стабильно поддерживает её. В межсезонье, когда прохладно и сыро в полной мере раскрывается его уникальная способность работать на мизерных нагрузках.

Длительность горения топлива (обычных дров) поражает воображение. Аналогов по техническим характеристикам и массе ему нет. Подробнее… С опытом эксплуатации котла «Космос» Вы можете ознакомиться здесь

Пиролизный котел «Космос» КМВ. Работа котла. На момент съемки котлу уже 5 лет. Прежде работал «подопытным кроликом» на заводе НПП «ТЕРМОПАСС». Бешеные нагрузки не сломили этого «кролика» и мы решили дать ему вторую жизнь. Долгие годы издевательств над собой он перен | |

Котел для бани своими руками

Котел в бане – это ключевая «фигура». От его обустройства зависит, будет ли тепло в бане и комфортно в парном помещении. Сказать однозначно, что лучше печь-каменка лучше, чем котел, нельзя. Если человек имеет хоть какой-то минимальный опыт строителя, то вполне возможно соорудить котел для бани своими руками. Считается, что самый ответственный этап обустройства – это установка котла. Нынешний рынок владельцам бань предлагает широкий выбор котлов для обогрева. Но лучшим вариантом считается котел, сделанный собственными силами.

От его обустройства зависит, будет ли тепло в бане и комфортно в парном помещении. Сказать однозначно, что лучше печь-каменка лучше, чем котел, нельзя. Если человек имеет хоть какой-то минимальный опыт строителя, то вполне возможно соорудить котел для бани своими руками. Считается, что самый ответственный этап обустройства – это установка котла. Нынешний рынок владельцам бань предлагает широкий выбор котлов для обогрева. Но лучшим вариантом считается котел, сделанный собственными силами.

Отличие между банной печью и котлом

Для расширения кругозора хозяину бани нужно знать особенности всех видов котлов. На данный момент в

глобальной сети не сложно найти любую информацию по данной тематике, также фотографии любых видов котлов. Поиски в глобальной сети ответа на вопрос, как изготавливаются котлы для бани, обычно заканчиваются информацией об устройстве печки. Эту информацию также нужно изучать, потому что большой разницы между котлом и печью для бани, нет.

И вот вы нашли чертежи, фото котлов в баню и подробную информацию, как строится печка своими руками. Но стоит отчетливо понимать, что кирпичная печь, которая выложена в русской бане, это совсем не чугунный котел. А вот металлическую конструкцию, сваренную из трубы или бочки, нельзя назвать печкой, потому что она является не чем иным, как котлом для бани.

При этом чугунные котлы, как и печи для русской бани, предназначены для одного: отопления банных помещений, нагрева камней и воды, а также поддержания определенной температуры в бане. Поэтому под словом «печь» стоит понимать кирпичные сооружения, а термин «самодельные котлы для бань» включает в себя другие отопительные устройства.

Причины строительства котла для бани

Сегодня на рынке представлены различные котлы на твердом горючем. Можно при желании выложить кирпичную печь в бане. Если вы хотите построить кирпичную печь, то помните, что процесс этот — довольно сложен, если вы не имеете навыков каменщика. И цена такой постройки будет намного больше цены котла для бани, потому что требует закупки кирпича и глины, а также изучения технологии производства. Это повлечет за собой немалые расходы.

И цена такой постройки будет намного больше цены котла для бани, потому что требует закупки кирпича и глины, а также изучения технологии производства. Это повлечет за собой немалые расходы.

Какой вариант выбрать — решать каждому хозяину парной самому. Помните, что для небольшой парилки на вашей даче вполне сгодится котел, который вы смастерите из простейших подручных материалов. К тому же котел в баню своими руками обойдется намного дешевле. К тому же интересно его изготавливать самому. Конечно, строительство — это очень ответственный процесс, но если вы уже решились на возведение бани, то не должны бояться таких трудностей. Значит, мы смело должны приступать к работе.

Выбор котла для бани

Прежде всего стоит знать, что выбор котельного оборудования зависит от источника горючего, которое планируется использоваться. В некоторых случаях к бане можно провести газ, выбор будет понятным. А вот о твердом и дизельном топливе можно узнать подробнее: как часто происходит его доставка, какая стоимость. После этого вы анализируете все и принимаете грамотное решение.

После этого вы анализируете все и принимаете грамотное решение.

Тарифы на дизельное горючее не стоят на месте, а постоянно возрастают. На сегодняшний момент наиболее эффективно использовать твердое топливо, например, уголь, торф или дрова. Значит, стоит приготовиться к тому, что постоянно нужно будет избавляться от сажи и запаха дыма. Например – регулярно чистить котел. Также необходимо знать, что самодельный котел в баню на дизельном топливе работает целую неделю, твердотопливные же — постоянно нуждаются в «подкормке».

В наше время существуют комбинированные котлы, однако даже они максимального КПД не могут достичь. Поэтому изначально лучшем выбором будет котел, который настроен на один вид топлива. Желательно хотя бы, на последний случай, купить котел, который может использовать и газ, и жидкое горючее. А вообще существуют котлы для бани 5 видов: на жидком горючем, на газу, комбинированные, твердотопливные, электрические.

Газовые котлы для бани

Оптимальным решением для бани на сегодня считается газовый котел. Если к участку вы уже подвели газ, то такой котел станет самым экономичным для парилки. Еще он хорош тем, что во время топки не выделяет ни запаха, ни гари. Если вдруг вы почувствуете запах газа, то немедленно нужно обратиться к специалисту. Это значит, что возникли неполадки с котлом. Еще одно из преимуществ газовых котлов — не нужно запасаться горючим на целый год.

Если к участку вы уже подвели газ, то такой котел станет самым экономичным для парилки. Еще он хорош тем, что во время топки не выделяет ни запаха, ни гари. Если вдруг вы почувствуете запах газа, то немедленно нужно обратиться к специалисту. Это значит, что возникли неполадки с котлом. Еще одно из преимуществ газовых котлов — не нужно запасаться горючим на целый год.

Из всех видов современных котлов газовый — самый компактный. Вес данных котлов достигает 50 килограмм, при этом его мощность — до 40 кВт. Подобный агрегат может обогреть площадь в 300 квадратных метров, не говоря о маленькой частной бане.

В зависимости от теплообменника, газовые котлы делятся на 3 категории: одноконтурные, предназначенные только для отопления баньки; двухконтурные для отопления бани и подогрева воды; трехконтурные для подогрева мини-бассейна и пола. Газ сам по себе взрывоопасен, поэтому собственноручно изготавливать котел для бани не стоит.

Электрические котлы для бани

На сегодня электрические котлы — экологически самые чистые. Один из самых важных факторов, который присущ электрическим котлам, — им не нужна вентиляция. Это подходит для парилок, к которым не подведен газ.

Один из самых важных факторов, который присущ электрическим котлам, — им не нужна вентиляция. Это подходит для парилок, к которым не подведен газ.

Котлы, работающие на электричестве, очень хороши в эксплуатации, их очень легко настраивать на определенную температуру, и нет необходимости заботиться о запасах топлива и периодической его подаче. Однако затраты электричества на подобное отопление являются очень накладными.

Твердотопливные котлы для бани

Твердотопливные котлы в бане очень четко поддерживают заданную температуру при достаточно долгом горении топлива. Но, все же, они не могут функционировать в автоматическом режиме, соответственно они требуют загрузки очередной партии топлива и экологически чисты.

На сегодня производители котлов, которые действуют на твердом топливе, постоянно стараются усовершенствовать устройство котлов для бани, разрабатывают технологии, которые помогают добиться более высокой надежности и эффективности. В котлах, которые сделаны в наше время, грелки сделаны по принципу извлекания максимума энергии из сырья и равномерного распределения процесса горения дров.

Улучшенная термоизоляция котла максимально уменьшает теплопотери, а грамотно придуманная конструкция передает теплоносителю максимально возможную часть теплоты. Сегодня практически во всех твердотопливных котлах вмонтирована специальная защита от перегрева, то есть охлаждающий контур.

Твердотопливные аппараты существуют во многих вариантах, которые объединяются в две основные группы: чугунные и стальные котлы. У каждого из этих котлов свои преимущества и недостатки. Чугунные котлы очень чувствительны к перепадам температур, зато они выгодно отличаются от других долгим сроком эксплуатации. Стальные котлы больше подвергаются коррозии из-за постоянного образования конденсата внутри, но отличаются большей инертностью теплообменника, если сравненить с чугунными.

В наше время подобные котлы для бани могут быть оснащены механическими регуляторами температуры или дополнительными вентиляторами. Также твердотопливные котлы способны работать в автономном режиме до трех дней, так как они могут быть оснащены специальным бункером, предназначенным для загрузки топлива мелкой фракции, и специальным устройством для подачи его в камеру горения.

Котлы на жидком топливе для бани

Агрегаты, которые работают на дизельном топливе, считаются по удобству вторыми после газовых. Ведь в этом случае нет проблемы с хранением топлива, достаточно найти вместительную металлическую или пластиковую емкость, желательно с двойным дном, так как при хранении дизельного топлива более года ухудшаются его физические свойства.

Обязательно для такого котла требуется отдельное помещение в бане, потому что неприятными запахами пропитаются все остальные комнаты. Некоторые народные умельцы покупают сразу несколько тонн и закапывают цистерны в землю, при этом заправляя раз в год. Все это нужно делать исключительно под руководством опытных людей. На сегодня имеются в продаже аппараты, которые также могут работать на жидком топливе. Перед тем, как установить котел в бане подобного типа, его нужно обязательно показать специалисту.

Пиролизные котлы для бани

Принцип функционирования таких котлов состоит в работе камеры сгорания топлива. Начальный процесс горения осуществляется в первой камере с выделением газа, а во второй камере совершается непосредственно синтез газа, то есть догорание. Для того чтобы растопить подобное оборудование согласно схеме котла для бани, нужно пользоваться системой электрического розжига.

Начальный процесс горения осуществляется в первой камере с выделением газа, а во второй камере совершается непосредственно синтез газа, то есть догорание. Для того чтобы растопить подобное оборудование согласно схеме котла для бани, нужно пользоваться системой электрического розжига.

Преимущество пиролизных котлов заключается в том, что топливо практически полностью сгорает, также почти не остается сажи и золы. Один из недостатков таких колов — высокая цена. Нужно помнить, что пиролизные котлы требует только на хорошо высушенных дров.

Строительство котла для бани своими руками

В конструкции котла для бани нет нечего сложного или особенного. До начала работы нужно запастись материалами и специальными инструментами, а также изучить все чертежи котлов для бани. Сам процесс изготовления подобного аппарата включает в себя выбор материала, приваривание опор котла и монтаж экрана.

Выбор материала

Перед тем, как сделать котел в баню, стоит обязательно подготовить материал, который будет использоваться в процессе работы. Опытные мастера при изготовлении котельного оборудования обычно выбирают для его основания металлические бочки, что имеют объем порядка 200 литров. Для этого стоит воспользоваться небольшим отрезком толстостенной трубы, диаметр которой составляет 51 сантиметр, а длина должна быть 70-100 сантиметров.

Опытные мастера при изготовлении котельного оборудования обычно выбирают для его основания металлические бочки, что имеют объем порядка 200 литров. Для этого стоит воспользоваться небольшим отрезком толстостенной трубы, диаметр которой составляет 51 сантиметр, а длина должна быть 70-100 сантиметров.

Такие котлы обычно обогревают помещения объемом 12-15 метров кубических, что соответствует площади 3 на 3 квадратных метра. Для этого нужно запастись домашним сварочным аппаратом и подготовить «болгарку» со специальными кругами по металлу. Не забудьте посмотреть фото котлов для бани и видео о процессе строительства.

Приваривание опор для котла

В качестве корпуса для банного котла будет использоваться труба. Вашей задачей будет приварить параллельно земле 3 опоры, на 3-х уровнях, другими словами – 3 отрезка арматуры длиной 3 сантиметра и толщиной 14 миллиметров:

- Самый нижний уровень необходим для выполнения установки дна печи;

- Обычно высоту второго уровня рассчитывают зависимо от габаритов поддувальной дверцы, которую вы будете монтировать в печку;

- Высоту третьей опоры согласно чертежам котла в баню рассчитывают так: она примерно всегда должна находиться на расстоянии хотя бы 20 см от верха трубы.

Также понадобится металлический круг для дна печи, толщина которой будет не меньше 4 миллиметров. Крышка делается из металлического круга с минимальной толщиной от 5 миллиметров и также вырезанным отверстием для укрепления переходного кольца дымовой трубы.

Разместите опоры под перегородки строго друг под другом. Вырежьте отверстие для короба, в котором будете монтировать поддувальные и печные дверки, в боковой части трубы, а начинать стоит от самого дна. Толщина стены определяет глубину короба, который производит топку печи. Также внутри короба делается перегородка, которая нужна для разделения зольного и топочного отсеков самодельного котла для бани.

Экран котла для бани

Для начала вваривается короб, затем вставляется в корпус дно, верхняя крышка и колосник. Далее производя монтаж в помещении, делают таким способом, чтобы корпус, который проходит сквозь стену, вышел аккуратно в топочное помещение или на улицу. Далее установите дымовую трубу и на верхнюю крышку уложите камни. Весь котел обычно монтируют на фундамент, что изготовлен под печь.

Весь котел обычно монтируют на фундамент, что изготовлен под печь.

После этого сделайте экран для банного котла. Экран делают по-разному и для этого используют кирпич. Можно сделать одну кирпичную стену или обложить котел кирпичом полностью. Также нужно знать, что в нижней части кирпичной конструкции должно оставаться отверстие, предназначенное для конвекции воздуха.

Ознакомившись с нашим материалом, вы узнали, как сделать котел для бани собственными руками. Такой вариант имеет много преимуществ перед строительством кирпичной печи в парную или покупкой готового котла. Первый способ вам гарантировано обеспечит хорошую экономию денежных средств и увлекательное время провождение. Соорудив самодельный котел, нужно подумать, что для качественного обогрева парилки понадобятся ещё и хорошие камни.

По материалам сайта strport.ru

Пиролизный (воздухогрейный) котёл для организации отопления в парниках

Чтобы эффективно решить проблему с отоплением парников и других сельскохозяйственных помещений в весенний период, для которого характерны частые заморозки, фермерам и дачникам-любителям, трудящимся в средней полосе России, нередко приходится задействовать специализированное оборудование. Особой популярностью среди собственников загородных домов и предприятий и аграриев пользуется воздухогрейный котёл. Такое оборудование позволяет снизить затраты на отопление сельскохозяйственных, складских, промышленных помещений, а также максимально быстро создать в них комфортный микроклимат.

Особой популярностью среди собственников загородных домов и предприятий и аграриев пользуется воздухогрейный котёл. Такое оборудование позволяет снизить затраты на отопление сельскохозяйственных, складских, промышленных помещений, а также максимально быстро создать в них комфортный микроклимат.

Ключевые преимущества

В воздухогрейном котле используется технология пиролиза (химический процесс разложения топлива на уголь и газ), для которого характерно выделение большого количества энергии в виде тепла. Это позволяет быстро обогреть цех, парник или склад с минимальными затратами средств. Оборудование размещается внутри помещения и подключается к дымоходу.

Агрегат не требует монтажа системы трубопроводов с теплоносителем. В данном случае прогревается непосредственно воздух, который равномерно распределяется по всему помещению при помощи конвективных трубок, а холодные массы вытесняются, попадая в котёл. Чтобы усилить этот процесс, достаточно оснастить агрегат вентилятором.

К преимущественным особенностям пиролизного котла причисляют:

- уникальную конструкцию и полную автономность от подачи энерго-, газо- и водоресурсов. Его можно оставлять в неработающем состоянии на длительный период. Агрегат не боится промерзания. Поэтому его удобно использовать в парниках, где отопление, как правило, требуется проводить периодически. Так как пиролизное оборудование не предполагает использование теплоносителя, гидроудары ему не страшны;

- повышенную эффективность обогрева помещения. Коэффициент полезного действия составляет до 95%. Агрегат способен за относительно короткое время нагреть обширное помещение;

- универсальность. Воздухогрейный котёл работает на всех видах твёрдого топлива. Это очень удобно для потребителя, поскольку он может применять тот тип материала, который распространён в конкретном регионе. Как правило, в большинстве случаев для обогрева помещений используются дрова, т. к. это один из наиболее дешёвых видов топлива. Важное условие ─ применяемые материалы должны быть сухими;

- продолжительность работы на одной закладке.

Топить дровами нужно не чаще 1–2 раз в сутки;

Топить дровами нужно не чаще 1–2 раз в сутки; - компактные размеры агрегата, которые дают возможность установить его даже в небольших по площади помещениях;

- длительный эксплуатационный срок.

Простота организации обогрева и обслуживания ─ дополнительное, но не менее весомое преимущество агрегата. Данное устройство не требует постоянного участия пользователя. Одной закладки древесины хватает на 10–12 часов применения. При этом топливные материалы сгорают практически полностью, благодаря чему упрощается обслуживание самого агрегата, а также дымохода.

Как сделать реактор пиролиза? _ Установка для пиролиза отработанных шин / пластика

Реактор пиролиза

Реакция пиролиза — это реакционный процесс, при котором вещество разлагается под действием тепла. Многие неорганические и органические вещества разлагаются при нагревании до определенной степени. Реакции пиролиза используются во многих областях в зависимости от температуры. В зависимости от температуры мы можем разделить пиролиз на три различных метода пиролиза: высокий, средний и низкий. Сегодня речь идет о среднетемпературном пиролизе.Температура пиролиза обычно составляет от 600 до 700 ° C. Он в основном используется для сравнения восстановления энергии и ресурсов одного материала, такого как процесс преобразования отработанных шин и пластиковых отходов в тяжелые нефтеподобные материалы. В разных областях в технологии пиролиза используются разные температуры и разные процессы пиролиза. Так как же сделать реактор пиролиза? Чтобы адаптироваться к температурным требованиям оборудования, чтобы оборудование могло работать лучше?

Сегодня речь идет о среднетемпературном пиролизе.Температура пиролиза обычно составляет от 600 до 700 ° C. Он в основном используется для сравнения восстановления энергии и ресурсов одного материала, такого как процесс преобразования отработанных шин и пластиковых отходов в тяжелые нефтеподобные материалы. В разных областях в технологии пиролиза используются разные температуры и разные процессы пиролиза. Так как же сделать реактор пиролиза? Чтобы адаптироваться к температурным требованиям оборудования, чтобы оборудование могло работать лучше?

Конструкция реактора пиролиза

Конструкция реактора пиролиза компании

ДОИНГ выполнена строго по стандарту сосудов высокого давления (котлового).Головка реактора круглой формы имеет очень сильное натяжение и хорошее соединение с корпусом реактора, поэтому не может быть взломана под высоким давлением и высокой температурой. Материал реактора пиролиза может быть изготовлен из котельных плит Q245R и Q345R или нержавеющей стали 304 и 306. Толщина всего реактора обычно составляет 16 мм.

Сварка реактора пиролиза сравнить

Реактор очень важен, и сварка также очень важна, на нашем пиролизном заводе используется самосварочный аппарат, и после этого мы будем использовать наш рентгеновский аппарат для проверки сварки, если есть небольшое отверстие, мы его переварим.На всех остальных заводах сварочные машины производятся рабочими, они не могут гарантировать герметичность, и такая работа опасна.

При сварке нашего реактора пиролиза используется трехэтапный процесс сварки, сначала точечная сварка, а затем выполнение канавки, как показано на правом рисунке, для лучшей автоматической сварки.

В нашем реакторе пиролиза используется малая зубчатая передача. По сравнению с трансмиссией с большой шестерней, маленькую шестерню нельзя легко деформировать. Шестерня будет закреплена на выпускной маслопроводной трубке, между шестерней и реактором будет некоторый зазор, поэтому на шестерню будет передаваться лишь небольшая энергия нагрева, а также на шестерне есть несколько отверстий для выпуска тепла, которые не будут легко выходить из формы. .

.

Ролик реактора пиролиза

Другой конструкцией реактора пиролиза является опорный ролик. Валок хоть и небольшой, но это основная часть пиролизной установки. Всего имеется 4 ролика для поддержки реактора пиролиза. Возьмем, к примеру, установку пиролиза мощностью 10 тонн, вес открытого реактора составляет около 10 тонн, после загрузки 10 тонн отработанных шин вся система будет 20 тонн. Это означает, что эти 4 ролика должны выдерживать вес 20 тонн. Если один ролик сломается, вся система перестанет работать.Так что ролик должен быть достаточно прочным. Именно поэтому в качестве материала роликов мы выбираем литейную сталь, так как литая сталь непросто деформировать.

Как сделать реактор пиролиза? Благодаря нашим высоким стандартным требованиям к конструкции и передовым технологиям в индустрии пиролизных установок, пиролизный реактор может не только обеспечить безопасность вашей работы, но и иметь длительный срок службы. Подробнее о том, как сделать пиролизный реактор? свяжитесь с нами, если возникнут технические проблемы по изготовлению реактора пиролиза!

небольшая автоматическая установка для пиролиза масла из отработанных резиновых покрышек от профессионального поставщика

Отработанное шинное масло — Производитель и поставщик отработанных шин.

..

..

Шесть комплектов отработанных шин 15TPD для установок пиролиза нефти доставлены в Цзилинь. После напряженной работы наших заводских рабочих по производству и упаковке шесть комплектов отработанных шин 15TPD для установок пиролиза нефти были успешно доставлены в Цзилинь с завода 18 июня 2020 года. 2020-06-24

Завод по пиролизу отработанных шин Китайские производители и поставщики. ..

Найдите производителей и поставщиков пиролизных заводов для отработанных шин из Китая. Мы являемся профессиональным производителем завода по производству пиролиза отработанных шин, фабрика и экспортеры специализируются на производстве высококачественного оборудования для пиролиза отработанных шин.

высокоэффективная установка пиролиза отработанного резинового масла для шин …

Переработка пластика для шин, пиролизная установка, установка для дистилляции … Высокопроизводительный фильтрующий элемент из стекловолокна 10 микрон для оборудования для переработки шин (62. 05.1000.269) … Переработка резинового масла Машины и машина по переработке отработанных шин.

05.1000.269) … Переработка резинового масла Машины и машина по переработке отработанных шин.

Продвинутая пиролизная установка на продажу | ПодробнееGreen

Если взять, например, изношенные шины, из 1 тонны изношенных шин (резины) можно получить 0,35 тонны технического углерода, 0,45 тонны отработанного шинного (резинового) масла, 0.12 тонн стальной проволоки и горючие газы методом высокотемпературного пиролиза.

Производитель и поставщик установки для пиролиза отработанных шин …

Установка для пиролиза отработанных покрышек была создана, чтобы покорить людей в черном. Устройство для очистки шин разлагает отработанные шины с помощью высокотемпературного процесса на полезные ресурсы, такие как мазут, угольный щелок, стальная проволока, топливный газ и т. Д. Между тем, пиролизный завод по переработке отработанных шин будет производить возобновляемые ресурсы из черного загрязнения.

полуавтоматическое оборудование для пиролиза пластика и шин, произведенное в Китае,

Автоматическое оборудование для пиролиза, Оборудование для пиролиза, производитель / поставщик ПЛК-управления в Китае, предлагающее полностью автоматическое оборудование для пиролиза пластика и шин последнего поколения от 15 до 20 тонн, полностью непрерывное Пиролизная установка для шин и пластмасс, от непрерывных шин до машины для переработки масла и т. Д.

Д.

Установка для перегонки пиролизного масла на продажу — Очистка …

Установка перегонки пиролизного масла Kingtiger на продажу — это очень популярный и высокорентабельный экологически чистый проект, который стоит дешево, легко собирает сырье и эффективно конвертирует пиролизное масло в дизельное топливо или бензин ( коэффициент нефтеотдачи около 90%).

Производитель установки для пиролиза отходов пластика и шин …

Наша установка для пиролиза отходов также называется установкой для переработки отходов, она может преобразовывать отходы в жидкое топливо с использованием экологически чистых растворов, таких как отработанные шины, пластмассы, каучуки, медицинские отходы, биомасса , нефтешламы, твердые городские отходы и т. д. Различные отходы должны обрабатываться различными профессиональными машинами для предварительной обработки. У них также разные температуры пиролиза, время пиролиза, отходы …

полностью автоматический пиролизный завод по переработке шин с sgs

полностью автоматический пиролизный завод по переработке шин с sgs При разработке каждой схемы проекта мы будем использовать профессиональные знания, чтобы помочь вам, тщательно прислушивайтесь к вашим требованиям, уважайте ваше мнение, используйте наши профессиональные команды и прилагайте все усилия для создания более подходящей схемы проекта для вас и реализации инвестиционной ценности проекта. ..

..

Малая пиролизная машина для продажи — низкая цена | Меньший …

Небольшая пиролизная установка Kingtiger может преобразовывать отходы в мазут, такие как отработанные шины, каучуки, пластмассы, нефтешламы, а также биомассу и т. Д., Поэтому ее также можно назвать небольшой установкой для пиролиза пластмассы. малогабаритная установка для пиролиза шин и т. д. Kingtiger поставляет две модели малых пиролизных установок, BLJ-6 и BLJ-10, с суточной производительностью 6 и 10 тонн.

Как насчет завода по переработке шин методом пиролиза?

Установка по переработке шин методом пиролиза происходит в бескислородной атмосфере.Он нагревает целые или измельченные шины при высокой температуре и выделяет масло до температуры от 200 до 450 градусов. Давайте рассмотрим процесс пиролиза шин, чтобы понять, почему он экологичен. Сначала загрузите покрышки в реактор пиролиза. Конечно, вам может понадобиться …

Установка пиролиза шин на продажу | Прямая продажа с завода — Beston

Пиролизная установка для отработанных шин является популярным продуктом Beston Group. За эти годы мы успешно установили пиролизные установки во многих странах, таких как Великобритания, Южная Африка, Индонезия, Иордания, Бразилия. , так далее.Имея собственный завод и профессиональную команду R&D, мы можем предложить клиентам качественные машины для пиролиза шин на продажу и индивидуальный бизнес-план.

За эти годы мы успешно установили пиролизные установки во многих странах, таких как Великобритания, Южная Африка, Индонезия, Иордания, Бразилия. , так далее.Имея собственный завод и профессиональную команду R&D, мы можем предложить клиентам качественные машины для пиролиза шин на продажу и индивидуальный бизнес-план.

О нас — Продажа пиролизных установок для отработанных шин

Beston (Henan) Machinery Co., Ltd. является профессиональным производителем и поставщиком пиролизных установок (сырьем могут быть отработанные шины, резина, медицинские отходы, нефтешламы и т. Д. .), установка по производству древесного угля и сортировочная машина для мусора с 2013 года. Все наше оборудование направлено на преобразование отходов в благосостояние и улучшение среды обитания человека.

полностью автоматический пиролизный завод по переработке шин с SGS

полностью автоматический пиролизный завод по переработке шин с SGS При разработке каждой схемы проекта мы будем использовать профессиональные знания, чтобы помочь вам, внимательно прислушиваться к вашим требованиям, уважать ваше мнение и использовать наши профессиональные команды и приложим все усилия, чтобы создать для вас более подходящую схему проекта и реализовать инвестиционную ценность проекта . ..

..

Котел для утилизации тепла с отходами газа на продажу

Как утилизировать резиновые шины на заводе по переработке отходов Kingtiger.Kingtiger разработал усовершенствованный процесс переработки резины. Подача резиновых отходов в реактор пиролиза с помощью ручной или автоматической системы подачи (в зависимости от пиролизных установок разной серии). После повышения температуры печи пиролиза до требуемой степени будет образовываться нефтяной газ.

Полностью автоматический завод по переработке отработанного масла для переработки базового …

Полностью автоматический завод по переработке отработанного масла для переработки базового масла по заводской цене. Малый бетонный завод. 25 м3 / ч-60 м3 / ч.65кВт-110кВт. 30000 ~ 150000 долларов. Небольшой портативный асфальтосмесительный завод. 10т / ч-80т / ч. 40кВт-280кВт. 10000 ~ 250000 долларов. Ударная дробилка с вертикальным валом. 100-500т / ч. 160-400кВт. 15000 ~ 25000 долларов. Стационарная машина для производства блоков. 3450 …

3450 …

Продажа малых пиролизных мини-заводов | Малый пиролиз …

В настоящее время Beston предлагает на продажу небольшую мини-пиролизную установку, так как на внутреннем и международном рынке наблюдается тенденция к покупке небольших пиролизных установок. Эта установка используется для обработки небольшого количества отработанных шин. , пластик, резина и нефтешламы и превращают их в мазут.

Малая пиролизная машина | Конструкция установки периодического пиролиза

Малая установка пиролиза более доступна для инвесторов. Малогабаритное пиролизное оборудование Beston может обрабатывать от 5 до 10 тонн сырья за партию. Мы успешно установили небольшие пиролизные установки в Доминике, Венгрии, Корее, Индонезии и т. Д. Если вы новичок в этом бизнесе или у вас ограниченный бюджет или сырье, вы можете связаться с Beston Machinery для получения более подробной информации о малых …

Пиролиз Поставщик нефтяного оборудования

Henan Lingfine Machinery Co. , ООО. это современное профессиональное инженерное предприятие, специализирующееся на производстве различных видов растительного масла, животного и рыбьего жира, линии регенерации отработанного моторного масла, линии производства биодизеля, линии пиролиза отработанных шин, пластмасс и каучуков, машины для извлечения эфирных масел и пигментов …

, ООО. это современное профессиональное инженерное предприятие, специализирующееся на производстве различных видов растительного масла, животного и рыбьего жира, линии регенерации отработанного моторного масла, линии производства биодизеля, линии пиролиза отработанных шин, пластмасс и каучуков, машины для извлечения эфирных масел и пигментов …

Китайская пиролизная установка, производители пиролизных установок …

Китайские производители пиролизных установок — выберите высококачественные продукты для пиролизных установок 2020 по лучшей цене от сертифицированных китайских производителей оборудования для вторичной переработки, поставщиков оборудования для вторичной переработки пластика, оптовых продавцов и фабрик Made-in-China.com

Ведущие производители установок для пиролиза отработанных шин | Поставщики

Высокая добыча нефти — высокие доходы. Мы знаем, что установка по пиролизу отработанных шин может превращать старые шины в мазут, стальную проволоку и технический углерод. Полная переработка старых шин — это цель всех производителей установок для пиролиза шин, особенно повышение расхода масла. В то время как выход масла из больших шин может достигать 50% при использовании нашей пиролизной установки.

Полная переработка старых шин — это цель всех производителей установок для пиролиза шин, особенно повышение расхода масла. В то время как выход масла из больших шин может достигать 50% при использовании нашей пиролизной установки.

Установка непрерывного пиролиза шин 7/24 — большая производительность

Кроме того, наша полностью автоматическая установка пиролиза отработанных шин долговечна и экологична.У нас есть собственный завод по производству этого растения и профессиональная производственная линия. Мы применяем автоматическую дуговую сварку под флюсом, чтобы гарантировать качество каждой детали установки. У нас также есть ультразвуковой дефектоскоп для обнаружения дефектов.

установка для пиролиза шин, установка для пиролиза шин Поставщики и …

Alibaba.com предлагает 3 064 продукции для установок для пиролиза шин. Около 18% из них — это машины для пиролиза резины, 11% — очистители машинного масла и 57% — другие машины для обработки резины.Вам доступен широкий выбор установок для пиролиза шин,

Установки для пиролиза отработанных покрышек на продажу | Производитель — Beston