Порядок проведения промывки и опрессовки системы отопления: Опрессовка отопления. Промывка систем отопления (теплообменников, котлов, радиаторов и труб)

Опрессовка системы отопления

Опрессовкой системы отопления называют гидравлические испытания, проводящиеся с целью проверки целостности элементов структуры и герметичности соединений между ними.

Для чего проводятся опрессовка и промывка системы отопления?

Эксплуатация систем центрального теплоснабжения и автономных тепловых сетей частных домов, связана с неизбежным износом и деградацией трубопроводов, радиаторов и других элементов комплекса. Если гидравлические испытания необходимы для выявления неисправностей и их последующего устранения, то промывка выполняется с целью удаления из радиаторов и труб продуктов внутренней коррозии, осажденной накипи и других препятствий нормальной циркуляции теплоносителя.

Оба мероприятия проводятся в рамках подготовки внутренних сетей к отопительному сезону. Опрессовка необходима также для проверки работоспособности систем отопления после их ремонта или монтажа.

Регламент гидравлических испытаний

Наиболее полно нормы проведения опрессовки описываются в отраслевых Правилах по эксплуатации энергетических установок N 115 от 2003 г. , утвержденных Министерством топлива и энергетики РФ.

, утвержденных Министерством топлива и энергетики РФ.

Приведем основные положения согласно документу:

- Проверка должна проводиться не реже 1 раза в год;

- Минимальное тестовое давление должно составлять 1,25 от рабочего, но не быть меньше 2 атм;

- Тепловые узлы/пункты (ТП) проверяются гидростатическим воздействием 10 атм, внутренние сети с чугунными и стальными штампованными радиаторами — 6 атм, конвекторы и теплообменники панельного типа — 10 атм;

- Общее правило для всех типов радиаторов: испытательное давление должно соответствовать данным, указанным производителем;

- Испытание считается успешно пройденным, если не обнаружены видимые течи, отпотевания, а падение давления составило не более 0,5 атм по истечению 10 мин для металлических радиаторов и 0,6 атм — по истечению 30 мин для пластмассовых труб;

- В случае обнаружения разрушений и течей производятся необходимые ремонтные работы, по окончании которых испытания повторяются.

Порядок действий по опрессовке и промывке

При тестировании внутренних сетей соблюдается следующая очередность операций:

- Начинают выполнять опрессовку с теплового узла (пункта). Перекрывается и подается давление на оборудование ТП для выявления возможных утечек на фитингах, приборах, насосах;

- Перед опрессовкой производится ее визуальный осмотр, подтяжка соединений и устранение замеченных неисправностей;

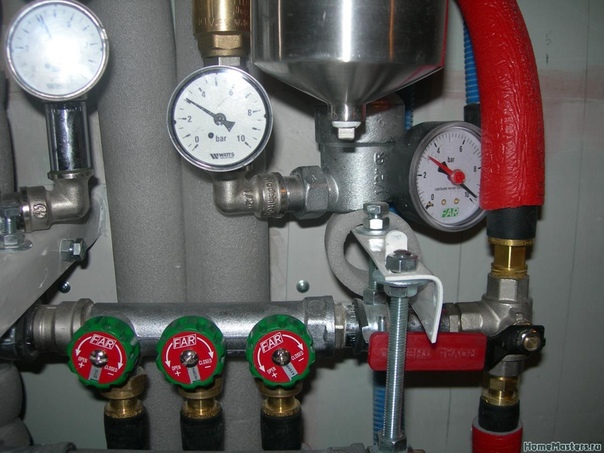

- Во время опрессовки системы отопления давление подбирается в зависимости от типа радиаторов, смонтированных в здании. Равенство показателей манометров на прямой и обратной подаче свидетельствует об отсутствии протечек;

- После тестовой выдержки и регистрации падения показаний манометров, которые не должны превышать допустимых, давление снижается до рабочего. После этого производится осмотр сети;

- При положительном результате опрессовки составляется соответствующий официальный акт.

ТП и внутренние сети в ЦТС опрессовываются в период с мая по октябрь в период подготовительных мероприятий. к отопительному сезону. Технически возможно проведение локальных испытаний и в зимнее время. Такая необходимость может возникнуть после проведения монтажа или реконструкции отдельных участков внутренней сети, например, при замене радиаторов отопления в отдельной квартире.

Промывку системы отопления рекомендуется проводить сразу после окончания отопительного сезона. Самый эффективный способ — прокачка гидропневматической пульпы (смеси воды и воздуха). Подмешивание воздуха к воде обеспечивается за счет открытия соответствующих вентилей на подсос. Операция осуществляется в двух направлениях — по подаче и обратной линии. Таким образом в радиаторах не остается «мертвых зон», недоступных для промывки.

Наилучших результатов можно добиться, если промывать сети постоячно. Для этого в процессе работы элеватора на сброс, поочередно открывают по одному из парных стояков (если в доме действует схема нижней подачи). В домах с верхней подачей производится поочередное перекрытие стояков.

В домах с верхней подачей производится поочередное перекрытие стояков.

Опрессовка автономных систем отопления в частных домах отличается рядом особенностей. Во-первых, используются меньшие величины проверочных давлений. Во-вторых, испытания систем теплого пола, смонтированных на основе пластиковых труб, проводятся непосредственно перед заливкой чистовой бетонной стяжки. Делается это для того, чтобы все элементы разводки теплого пола были зафиксированы в положениях, соответствующих приложенному гидравлическому напору. Это снижает величину механических нагрузок на трубы во время эксплуатации.

В каких случаях производится опрессовка воздухом

Пневматический способ часто применяется для тестирования автономных систем отопления в частных домах. Выбор способа проверки связан с недоступностью воды, отсутствием опрессовочного насоса или недостаточным давлением в водопроводе.

Компания «Энергия-Урала» оказывает услуги по опрессовке и промывке систем отопления в Перми и Пермском крае. Ваши проблемы готова решать структура, в распоряжении которой находятся: современное оборудование, организационный ресурс, а также опыт монтажа, реконструкции и технического обслуживания инженерных коммуникаций. Для получения консультации по условиям проведения гидравлических испытаний и других сервисных работ звоните по телефону +7 (342) 279-66-13 или воспользуйтесь функцией «задать вопрос».

Ваши проблемы готова решать структура, в распоряжении которой находятся: современное оборудование, организационный ресурс, а также опыт монтажа, реконструкции и технического обслуживания инженерных коммуникаций. Для получения консультации по условиям проведения гидравлических испытаний и других сервисных работ звоните по телефону +7 (342) 279-66-13 или воспользуйтесь функцией «задать вопрос».

Опрессовка труб системы отопления — порядок и стоимость работ

Надежная работа системы отопления является одним из главных условий комфортного проживания в загородном доме. Одним из мероприятий позволяющих повысить надежность системы и предотвратить неполадки является опрессовка отопления.

Опрессовка системы отопления это испытания отопительного оборудования и коммуникаций избыточным давлением, величина которого рассчитывается по специальной формуле. Испытания проводятся с целью проверки на герметичность и надежность теплообменников, насосов, трубопроводов, радиаторов и другого отопительного оборудования работающего под давлением.

В каких случаях производят опрессовку отопления?

Опрессовку проводят в профилактических целях например перед началом отопительного сезона для того чтобы свести вероятность аварий к минимуму. Так же гидравлические испытания являются обязательной частью пусконаладочных работ производимых при вводе отопительной системы в эксплуатацию после монтажных, ремонтных или аварийно-восстановительных работ.

- подготовка к отопительному сезону

- ремонт или замена трубопроводов, запорной арматуры или других элементов системы работающих под давлением

- сдача отопительной системы в эксплуатацию после проведения монтажных работ

Порядок проведения опрессовки системы отопления

Основной задачей решаемой при опрессовке является проверка системы отопления на герметичность. При помощи специального оборудования (компрессора) в системе создается избыточное давление, величина которого вычисляется по специальной формуле учитывающей особенности объекта. Как правило, тестовое давление превышает рабочее на 25%. При проведении гидравлических или пневматических испытаний необходимо строго соблюдать технику безопасности, нахождение людей вблизи тестируемого оборудования или коммуникаций строго запрещено!

Как правило, тестовое давление превышает рабочее на 25%. При проведении гидравлических или пневматических испытаний необходимо строго соблюдать технику безопасности, нахождение людей вблизи тестируемого оборудования или коммуникаций строго запрещено!

Далее опишем порядок проведения опрессовки отопления:

- если система уже работает её необходимо остановить и слить теплоноситель

- система заполняется водой или воздухом под давлением превышающим рабочее примерно на 25%

- систему выдерживают под давлением в течении, примерно, 30 минут контролируя при этом показания манометра

- если давление в системе не падает, значит всё в порядке, утечки нет. Если система не герметична, манометр показывает падение давления, в этом случае проводят работы по поиску и устранению утечки

Приведенный порядок работ является примерным, точные значения давления и времени выдержки зависят от особенностей объекта. При проведении опрессовки, как правило, проводят и другие работы по обслуживанию системы, например промывку и очистку труб и теплообменников.

Обслуживание отопительных систем от ООО «ТСМ-ИНЖИНИРИНГ»

ООО «ТСМ-ИНЖИНИРИНГ» является официальным сервисным центров производителей отопительной техники: Buderus, Viessmann, Baxi, Vaillant, Protherm. Более 15 лет наши специалисты выполняют опрессовку систем отопления и другие работы по обслуживанию отопительных систем на высоком профессиональном уровне. Задать вопрос можно по телефону сервисного отдела (495) 108-58-21 или отправив Ваш вопрос на e-mail: [email protected] указав в письме телефон для связи с Вами.

Опрессовка системы отопления, узлов и вводов,Осмотр,Нагнетание давления

Специалисты ООО «СТС» выполнят полный комплекс услуг по опрессовке систем отопления в многоэтажных домах, административных и промышленных зданиях.

С целью выявления утечек мы проведем все необходимые гидравлические испытания, выполним внимательный осмотр соединений трубопроводов и радиаторов, произведем ревизию запорной арматуры, прочистим грязевики и наиболее засоренные отопительные приборы (возможен демонтаж). В случае обнаружения неисправности сольем воду, оперативно устраним проблему и произведем повторное заполнение и проверку.

В случае обнаружения неисправности сольем воду, оперативно устраним проблему и произведем повторное заполнение и проверку.

Составим и согласуем всю необходимую документацию для подготовки к отопительному сезону и (или) вводу в эксплуатацию.

Итогом нашей работы станет исправное функционирование отопительной системы и конечно же, безопасность жильцов и сотрудников.

Опрессовка трубопровода — это гидравлическое испытание систем отопления, теплообменников и бойлеров на герметичность. Процесс опрессовки проходит под давлением, максимально приближенным к экстремальному для данной системы.

Опрессовку рекомендуется проводить:

- После установки теплосчетчиков и приборов автоматического регулирования

- При проведении сервисного обслуживания системы теплоснабжения

- По окончании работ по капитальному ремонту и строительству жилых домов, учреждений и предприятий

- После реконструкции ИТП

- При подготовке к отопительному сезону

- Перед сдачей в эксплуатацию трубопроводов

- После замены задвижек и поворотно-регулирующих затворов.

Опрессовка системы отопления – это ряд мероприятий, включающий в себя следующие действия:

- Нагнетание давления в систему отопления

- Визуальный осмотр испытуемого объекта, контроль показаний приборов, измеряющих давление

- Контрольное испытание под наблюдением инспектора и оформление акта проведения опрессовки

Сопутствующие работы при проведении опрессовки:

- Ревизия и замена запорной арматуры

- Замена участков трубопровода

- Чистка фильтров и бойлеров

- Обследование предохранительной арматуры

- Покраска

Из чего состоит и для чего нужна опрессовка.

Под опрессовкой домов подразумевается комплекс мероприятий и работ, который выполняют летом, для подготовки дома, здания, торгового центра к зимнему периоду. Любое здание прошедшее отопительный период необходимо подготовить к ному предстоящему сезону. Эти работы, как правило, проводят с начала мая по конец сентября. Время проведения работ определяется отключением системы отопления от тепла или тепловой нагрузки, а отключат тепло когда наступает и заканчивается теплый период времени, что происходит с мая по октябрь. Пуск тепла или начало отопительного периода происходит в конце октября. Первыми начинают пускать тепло в здания школ, садов, детских домов и других детских учреждений. После процедура запуска переходит на жилые дома, а завершают пуск в административных и промышленных зданиях.

Эти работы, как правило, проводят с начала мая по конец сентября. Время проведения работ определяется отключением системы отопления от тепла или тепловой нагрузки, а отключат тепло когда наступает и заканчивается теплый период времени, что происходит с мая по октябрь. Пуск тепла или начало отопительного периода происходит в конце октября. Первыми начинают пускать тепло в здания школ, садов, детских домов и других детских учреждений. После процедура запуска переходит на жилые дома, а завершают пуск в административных и промышленных зданиях.

Для того, что бы процедура пуска тепла прошла безболезненно и весь следующий отопительный период работала как часы необходимо систему отопления подготовить, а значит провести опрессовку дома.

Во время опрессовки домов в системе повышают давление значительно выше обычного, что является в свою очередь проверкой для системы на случай гидравлического удара который может произойти в любое время в зимний период. Гидравлический удар это резкий скачек давления в системе трубопроводов теплосети, который в свою очередь передается на систему здания. От гидравлических ударов дома не застрахованы, если только не содержат клапана перепада давления.

Гидравлический удар это резкий скачек давления в системе трубопроводов теплосети, который в свою очередь передается на систему здания. От гидравлических ударов дома не застрахованы, если только не содержат клапана перепада давления.

Кроме нововведений связанных с установкой защиты на трубопроводы в зданиях проводят традиционные подготовительные работы и мероприятия при проведении опрессовки домов. Например, меняются «старые», изжившие себя паронитовые прокладки на задвижках и «прикипевшие» болты и гайки, сальниковую набивку. За время отопительного сезона высокие температуры и не плотности образующиеся на соединениях, приводящие к незначительным утечкам, образуют на болтах значительный слой ржавчины и окалины, удалить который возможно путем механического среза болгаркой. Прокладки и сальниковая набивка также деформируются, создают не плотности. Поэтому замена вышедших из строя болтов, гаек, прокладок и сальниковой набивки это обязательное мероприятие, исключение составляют только те узлы которые снабжены шаровыми фланцевыми или сварными кранами. Кроме профилактических работ с запорной арматурой проверяется состояние термометров — наличие масла в гильзах термометров. Манометры необходимо поверять или менять на новые, так как зимой они являются приборами по которым проверяют рабочее давление в системе отопления.

Кроме профилактических работ с запорной арматурой проверяется состояние термометров — наличие масла в гильзах термометров. Манометры необходимо поверять или менять на новые, так как зимой они являются приборами по которым проверяют рабочее давление в системе отопления.

Рабочее давление системы отопления зависит от многих факторов, таких как: принадлежность здания (административное или коттедж), этажность постройки и марка установленных нагревательных приборов (чугунные радиаторы или конвекторы). Если это загородный дом или коттедж, то рабочее давление ограничено аварийным клапаном сброса избыточного давления, который устанавливается в котельной. Величина давления при котором клапан срабатывает и сбрасывает давление- 1,9 атмосфер.

Если это городское многоэтажное строительство- школа, офисный центр, административное здание, магазин то рабочее давление в системе определяется такими параметрами как этажность дома и марка отопительных приборов. Если в здании установлены чугунные радиаторы то рабочее давление, как правило, достигает 3-6 атмосфер, в зависимости от этажности. Если в здании установлены стальные радиаторы или конвекторы (опрессовочное давление, которых по паспорту может доходить до 15-25 ати), то рабочее давление в системе может достигать 7- 10 атмосфер, так же в зависимости от количества этажей в доме. При проведении опрессовки, если система новая то давление повышают в 1,5- 2 раза, если система уже работала в отопительный сезон и проходила опрессовку то давление поднимают на 15- 50% от рабочего. Кроме рабочего давления в системе при проведении гидравлических испытаний, внимание обращают на то, какие нагревательные приборы установлены в здании. Для чугунных радиаторов максимальное давление при опрессовке это —7 атмосфер, для стальных радиаторов и конвекторов —10 атмосфер.

Если в здании установлены стальные радиаторы или конвекторы (опрессовочное давление, которых по паспорту может доходить до 15-25 ати), то рабочее давление в системе может достигать 7- 10 атмосфер, так же в зависимости от количества этажей в доме. При проведении опрессовки, если система новая то давление повышают в 1,5- 2 раза, если система уже работала в отопительный сезон и проходила опрессовку то давление поднимают на 15- 50% от рабочего. Кроме рабочего давления в системе при проведении гидравлических испытаний, внимание обращают на то, какие нагревательные приборы установлены в здании. Для чугунных радиаторов максимальное давление при опрессовке это —7 атмосфер, для стальных радиаторов и конвекторов —10 атмосфер.

Расценить опрессовку системы отопления возможно после обследования здания, в котором находится система. При обследовании необходимо выяснить какие работы по мимо опрессовки необходимо выполнить.

Как мы уже ранее писали, что опрессовка системы отопления это комплекс работ. В одних зданиях нужно выполнять дополнительные работы, а в других нет или нужно, но не все, а только частично.

В процессе обследования необходимо ознакомиться с тем, в каком состоянии изоляция трубопроводов в подвале, в каком состоянии элеваторный узел и запорная арматура на нем, имеются ли манометры и термометры. После этого можно полностью оценить опрессовку отопления.

К чему ведет опрессовка, без оглядки на особенности приборов учёта и автоматики.

Там, где опрессовка выполнена без оглядки на особенности приборов учёта и автоматики – с ними возникают неполадки. При этом о неисправностях жители могут узнать только по осени. При традиционной сдаче инспектору актов опрессовки летом невозможно выявить поломку теплосчетчика и электроники.

А с началом отопительного (то есть холодного) сезона, когда теплоноситель начинает циркулировать в трубах – промахи и допущенные ошибки становятся очевидными.

И заказчики сталкиваются с целым рядом проблем:

- Пока приборы не отремонтировали — расчёт за отопление ведётся по нормативам. Они значительно выше показателей теплосчетчиков.

- Автоматика не работает, а ведь именно в осенний и весенний периоды она дает эффект максимальной экономии.

- Расходы на восстановление работоспособности приборов соизмеримы со стоимостью всей опрессовки в целом.

МЕТОДИКА

проведения гидравлических испытаний тепловых сетей систем коммунального теплоснабжения

Проведение гидравлических испытаний выполняются на основании требований Правил технической эксплуатации тепловых энергоустановок, утвержденных Минэнерго России № 115 от 24.03.2003г.

Ответственным за исправное состояние и безопасную эксплуатацию тепловых энергоустановок и его заместитель назначаются распорядительным документом руководителя предприятия из числа управленческого персонала и специалистов организации, прошедших обучение и проверку знаний правил эксплуатации, техники безопасности, должностных и эксплуатационных инструкций.

Очередная проверка знаний проводится не реже 1 раза в три года, при этом для персонала, принимающего непосредственное участие в эксплуатации тепловых энергоустановок, их наладке, регулированию, испытаниях, а также лиц, являющихся ответственными за исправное состояние и безопасную эксплуатацию тепловых энергоустановок – не реже 1 раза в год.Гидравлические испытания проводятся с целью проверки прочности и плотности трубопроводов, их элементов и арматуры.

Гидравлические испытания проводятся:

для вновь смонтированных тепловых сетей

— при приемке их в эксплуатацию;

— после завершения капитального и текущего ремонта с заменой участков трубопроводов;

для находящихся в эксплуатации

— ежегодно, для выявления дефектов после окончания отопительного сезона.

Гидравлические испытания трубопроводов водяных тепловых сетей, с целью проверки прочности и плотности, следует проводить пробным давлением, равным 1,25 рабочего, но не менее 0,2МПа (2 кгс/см2).

Максимальная величина пробного давления устанавливается расчетом на прочность по нормативно-технической документации, согласованной с Госгортехнадзором России, с учетом максимальных нагрузок, которые могут принять на себя неподвижные опоры. В каждом конкретном случае значение пробного давления устанавливается техническим руководителем ОЭТС (организации эксплуатирующей тепловые сети) в допустимых пределах, указанных выше.

В процессе подготовки к испытаниям на прочность и плотность следует предусмотреть присутствие:

— врезок штуцеров для манометров и гильз для термометров;

— врезок циркуляционных перемычек и обводных линий,

а также выбрать средства измерения (термометры, манометры).

Измерение давления при испытаниях на прочность и плотность следует производить по двум аттестованным пружинным манометрам (один — контрольный) класса не ниже 1,5 с диаметром корпуса не менее 160 мм. Манометр должен выбираться из условия, что измеряемая величина давления находится в 2/3 шкалы прибора.

Испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов.

Гидравлические испытания проводятся в следующем порядке:

— испытываемый участок трубопровода отключить от действующих сетей;

— произвести заполнение испытываемого участка водой, температура которого должна быть не ниже 50С и не выше 400С;

— при заполнении водой из трубопроводов должен быть полностью удален воздух;

— давление в трубопроводе следует повышать плавно;

— в самой высокой точке участка испытываемого трубопровода установить пробное давление;

— при значительном перепаде геодезических отметок на испытываемом участке испытания необходимо проводить по частям;

— испытательное давление должно быть выдержано не менее 10 минут и затем снижено до рабочего;

— при рабочем давлении проводится тщательный осмотр трубопроводов по всей их длине.

Результаты испытаний считаются удовлетворительными, если во время их проведения не произошло падение давления и не обнаружены признаки разрыва, течи или запотевания в сварных швах, а также течи в основном металле, корпусах и сальниках арматуры, во фланцевых соединениях и других элементах трубопроводов.

Кроме того, должны отсутствовать признаки сдвига или деформации трубопроводов и неподвижных опор.

О результатах испытаний трубопроводов на прочность и плотность необходимо составить акт установленной формы.

БОЛЕЕ ПОДРОБНО О НОВОСТЯХ ЖКХ В ДЗЕН

Оппресовка сетей отопления и водоснабжения недорого Краснодар!

«АКВАСЕРВИС+» оказывает услуги по промывке и опрессовке систем отопления и водоснабжения. Мы занимаемся обслуживанием инженерных сетей различного назначения и сложности, работаем на любых объектах: в частных домах и многоэтажках, на промышленных предприятиях, в административных и общественных зданиях.

Вы можете обратиться в нашу компанию в единовременном порядке либо заключить договор на постоянное обслуживание.

Предлагаем вам воспользоваться выгодными скидками при долгосрочном сотрудничестве и больших объемах работы.

Звоните нам по телефону: 8 (918) 008-08-50.

Для чего проводится промывка и опрессовка инженерных систем?

Чтобы системы отопления и водоснабжения сохраняли свою эффективность и работоспособность максимально долго, их требуется периодически промывать, удаляя мусор и накопившиеся загрязнения. Гидропневматическая опрессовка проводится для испытания герметичности сети и ее способности выдерживать рабочее давление при эксплуатации.

Комплексная промывка отопительных систем многоквартирных жилых зданий и частных домов – важный этап их подготовки к отопительному сезону. Кроме того, мы рекомендуем такие мероприятия в ряде других случаев: в новых домах по окончанию монтажных работ, после ремонта, замены инженерных систем и их отдельных элементов.

В многоквартирных домах, административных и производственных зданиях опрессовку сетей отопления должны выполнять аттестованные специалисты, такие как сотрудники «АКВАСЕРВИС+». Нами строго соблюдаются нормативные правила гидропневматических испытаний. Также среди наших клиентов – множество частных заказчиков, собственников загородных домов и коттеджей, которые уже убедились в надлежащем качестве сервиса.

0318100021219000067 Подготовка системы отопления к осенне-зимнему периоду (опрессовка)

Размещение завершено

Участники и результаты

Преимущества

Субъектам малого предпринимательства, социально ориентированным некоммерческим организациям

Требования к участникам

-

Единые требования к участникам (в соответствии с частью 1 Статьи 31 Федерального закона № 44-ФЗ)

-

Требования к участникам закупок в соответствии с частью 1. 1 статьи 31 Федерального закона № 44-ФЗ

1 статьи 31 Федерального закона № 44-ФЗ

Ограничения и запреты

Закупка у субъектов малого предпринимательства и социально ориентированных некоммерческих организаций

Электронный аукцион признан несостоявшимся:

В течение десяти минут после начала проведения электронного аукциона было подано единственное предложение о цене контракта. По результатам рассмотрения второй части такой заявки принято решение о ее соответствии требованиям, установленным документацией об электронном аукционе (ч.13 ст.69 Закона № 44-ФЗ).

| Участник | Цена, ₽ | Первые части заявок | Вторые части заявок |

|---|---|---|---|

|

|

|

░░░░░ |

░░░░░ |

|

|

|

░░░░░ |

░░░░░ |

Гидравлическая опрессовка

Гидравлическая опрессовка: основные особенности

В канун отопительного сезона, чтобы убедиться в исправности работы системы отопления, осуществляется гидравлическая опрессовка, т. е. проверка коммуникаций и оборудования на выносливость и герметичность. Это очень важная задача, которая демонстрирует готовность либо неготовность всего отопительного комплекса встретить новый сезон. Выполнять опрессовку следует в строгом соответствии с нормативами, располагая ресурсами для оперативного устранения выявленных неисправностей.

е. проверка коммуникаций и оборудования на выносливость и герметичность. Это очень важная задача, которая демонстрирует готовность либо неготовность всего отопительного комплекса встретить новый сезон. Выполнять опрессовку следует в строгом соответствии с нормативами, располагая ресурсами для оперативного устранения выявленных неисправностей.

Данный комплекс мероприятий проводится и в период отопительного сезона в случаях вынужденной замены газовых котлов, радиаторов отопления, участков отопительной системы. Во время проверки в системе отопления поддерживается давление, которое в несколько раз превышает рабочее. Фиксируются его перепады, которые могут говорить о наличии повреждений в сети. Испытание всей системы в комплексе

– это и есть гидравлическая опрессовка. Оно представляет собой гидравлическое испытание всех компонентов системы отопления и проводится в обязательном порядке после завершения монтажных работ.

Опрессовка систем отопления включает в себя следующие процедуры:

— Промывка отопительных контуров, их гидропневматическая и химическая очистка;

— Профилактические ремонтные работы перед отопительным сезоном;

— Гидростатическое испытание или гидравлическая опрессовка систем отопления объекта;

— Промывка и ремонт пластинчатых теплообменников;

— Подготовка акта о выполненных мероприятиях.

Опрессовка системы отопления проводится в следующих случаях:

— При замене труб отопления, а также во время сдачи в эксплуатацию трубопроводов;

— При сервисном обслуживании по подготовке системы отопления промышленных объектов, коммерческого здания или жилого дома к отопительному сезону;

— После проведения ремонта или завершения замены стояков отопления;

— После проведения монтажа системы водоснабжения и отопления.

Гидравлическая опрессовка систем отопления – важный и необходимый комплекс мероприятий, который позволяет устранить различные неисправности быстро и аккуратно, избегая внештатных ситуаций. Опрессовка является гарантом надежности инженерных коммуникаций, от работы которых зависит комфорт проживания жильцов, безопасность сотрудников предприятий и сохранность материально-технических ценностей.

Как испытать систему охлаждения под давлением

7 апреля 2014 г.

Auto Education, Система охлаждения

Каждый раз, когда вы открываете систему охлаждения и собираете ее обратно, вам нужно испытать систему охлаждения под давлением на предмет утечек. Обычно это следующий шаг после промывки системы охлаждения. Испытание под давлением также можно провести при подозрении на утечку.

Обычно это следующий шаг после промывки системы охлаждения. Испытание под давлением также можно провести при подозрении на утечку.

Вам понадобится измеритель давления в системе охлаждения.Если у вас его нет, возьмите его напрокат в местном магазине автозапчастей. Он будет с инструкциями. Как правило, он прикрепляется к радиатору в том месте, где идет крышка радиатора, и вы качаете его вручную, пока давление на манометре не будет соответствовать давлению, указанному на верхней части крышки радиатора. Обычно на современном автомобиле это давление составляет 13–16 фунтов на квадратный дюйм. Оставьте автомобиль с таким давлением на 20-30 минут. Затем осмотрите всю систему охлаждения на предмет утечек и проверьте манометр на манометре на предмет изменения давления.Если давление меньше, чем раньше, вероятно, есть утечка.

После присоединения манометра к системе охлаждения вы также захотите проверить под давлением крышку радиатора. В комплекте должен быть переходник. Наденьте адаптер на тестер, а затем крышку радиатора на адаптер. Прокачайте его вручную до давления, указанного на крышке, так же, как это делали при опрессовке системы охлаждения. Если есть утечка, она может быть более заметной.Если утечки не видно сразу, не помешает оставить давление на несколько минут. Если давление не падает, значит, колпачок в хорошем состоянии. Если давление все-таки упало, вам понадобится новый колпачок.

Прокачайте его вручную до давления, указанного на крышке, так же, как это делали при опрессовке системы охлаждения. Если есть утечка, она может быть более заметной.Если утечки не видно сразу, не помешает оставить давление на несколько минут. Если давление не падает, значит, колпачок в хорошем состоянии. Если давление все-таки упало, вам понадобится новый колпачок.

Другие вещи, которые следует помнить о системе охлаждения:

- Никогда не открывайте систему охлаждения при горячем двигателе. Охлаждающая жидкость обожжет вас.

- Промывка системы охлаждения может выполняться примерно каждые 100 000 миль на современных транспортных средствах или раньше, если охлаждающая жидкость загрязнена при осмотре.

- Промывка системы охлаждения и / или устранение утечки в системе охлаждения может не решить проблему перегрева двигателя. Это должен проверить профессионал.

Если вы предпочитаете, чтобы профессиональный автосервис проверил систему охлаждения под давлением, возможно, вы сможете найти того, который предлагает бесплатные расценки, чтобы избежать платы за аренду инструмента. Кроме того, если вы испытываете давление в системе охлаждения дома и у вас нет опыта в ее ремонте, вам может потребоваться ближайший доверенный специалист, который поможет вам отремонтировать ее.Если вы живете в этом районе и хотели бы получить именно такое предложение, Crawford’s Auto Repair находится по адресу 2855 S Alma School Rd, Suite 107, Mesa, AZ 85210. Мы предлагаем бесплатный трансфер, бесплатные расценки и гарантию соответствия цен. Мы сертифицированные специалисты с более чем 35-летним опытом работы, и мы относимся к каждому автомобилю так, как если бы он принадлежал нашей собственной матери.

Кроме того, если вы испытываете давление в системе охлаждения дома и у вас нет опыта в ее ремонте, вам может потребоваться ближайший доверенный специалист, который поможет вам отремонтировать ее.Если вы живете в этом районе и хотели бы получить именно такое предложение, Crawford’s Auto Repair находится по адресу 2855 S Alma School Rd, Suite 107, Mesa, AZ 85210. Мы предлагаем бесплатный трансфер, бесплатные расценки и гарантию соответствия цен. Мы сертифицированные специалисты с более чем 35-летним опытом работы, и мы относимся к каждому автомобилю так, как если бы он принадлежал нашей собственной матери.

Как проверить систему охлаждения под давлением — это оригинальная статья от Crawford’s Auto Repair. Авторские права © 2014, Джефф Кроуфорд .Разрешается переиздать эту статью (только текст) для личного или коммерческого использования при условии, что содержание, цитирование и уведомление об авторских правах остаются неизменными и неизменными. Должна быть активная ссылка для подписки на CrawfordsAutoService.com. Любое изображение в этой статье является собственностью соответствующего автора и требует собственного разрешения.

Должна быть активная ссылка для подписки на CrawfordsAutoService.com. Любое изображение в этой статье является собственностью соответствующего автора и требует собственного разрешения.

Как испытать систему охлаждения под давлением находится под лицензией Creative Commons Attribution-NoDerivatives 4.0 Международная лицензия.

BN-G-Y015 Проверка и тестирование трубопроводных систем

Содержание

- Объем проверки и испытаний трубопроводных систем

- Контрольный список

- Процедура полевого осмотра для испытания труб

- Объем испытаний

- Процедуры испытаний

- Завершение линии, промывка и испытания, процедура приемки

- Список литературы

| ФОРМЫ | (См. Раздел бланков) |

| RB26C01 | Регистр системы испытаний трубопроводов |

| RB26C02 | Протокол осмотра для выпуска трубопровода для промывки и испытания под давлением |

| RB26C03 | Протокол осмотра и испытаний для завершения трубопроводов и сертификат на промывку, испытания под давлением, продувку, восстановление и завершение работ |

| RB26C04 | Протокол осмотра и испытаний подземных трубопроводов |

RB26C05 | Протокол испытаний под давлением |

1. Проверка и тестирование трубопроводных систем

Проверка и тестирование трубопроводных систем

1,1 Объем

Целью этого раздела является предоставление руководящих указаний персоналу компании, в частности, специалистам по строительству, по проверке и испытаниям трубопроводных систем.

Основная ответственность за качество лежит на субподрядчике, который должен удостовериться с помощью своей собственной системы качества в соблюдении установленных требований.

Специалисты-строители при поддержке инженера-сварщика несут ответственность за то, чтобы субподрядчик действительно эффективно применял свою систему качества и добивался приемлемых результатов.

Также замешаны следующие специализированные организации:

Для предприятий по сварке, неразрушающему и разрушающему контролю.

Возможен сторонний инспектор для выполнения требований властей.

В зависимости от конкретного проекта, их услуги могут быть включены в объем работ субподрядчика по трубопроводам или, в качестве альтернативы, они могут напрямую контролироваться Компанией.

Трубопроводы обычно включают в себя сборку катушек на месте или за его пределами.В некоторых случаях эта деятельность может быть частью строительного субподряда и контролироваться с площадки.

Важно, чтобы системы качества, применяемые для трубопроводных работ, адекватно охватывали деятельность этих специализированных организаций и сборных заводов. Ответственность за их повседневный надзор возложена на специалиста по строительству трубопроводов при поддержке менеджера по контролю качества и инженера по сварке в отношении конкретных вопросов сварки.

Последующие разделы с 15.2 по 15.6 фактически являются контрольными списками пунктов, требующих наблюдения, инспекции или тестирования. Они предназначены для напоминания и помощи строителю. Однако они не заменяют чтение и ознакомление с договором субподряда, заявками, спецификациями, стандартами и чертежами. В случае противоречий преимущественную силу имеют документы, относящиеся к конкретному проекту.

Субподрядчик создает свою собственную систему качества, которая включает в себя предложение для использования форм отчетов о проверках и испытаниях. Их пригодность должна оцениваться менеджером по обеспечению качества после консультации со специалистом по строительству (см. Ссылку 15.7.1).

Их пригодность должна оцениваться менеджером по обеспечению качества после консультации со специалистом по строительству (см. Ссылку 15.7.1).

К данному разделу прилагается комплект бланков протоколов проверок и испытаний:

Может использоваться в качестве основы для проверки форм субподрядчика.

Может быть наложено на субподрядчика как автономная система, если формы последнего будут сочтены непригодными.

2. Контрольный список

Установите систему, обеспечивающую приемку и полное документирование доставленных на площадку трубных узлов для визуального / размерного осмотра, отслеживания, термообработки и неразрушающего контроля перед тем, как покинуть цех сборных конструкций.

Проверьте строки «Полномочия» на предмет правильной установки и идентификации, соответствия сертификатов материалов и других требований к полномочиям.

Убедитесь, что все административные резервные копии доступны на iso.

Убедитесь, что необходимые вентиляционные отверстия в высоких точках и дренажные в нижних точках установлены правильно.

Убедитесь, что труба подходящего размера, номинальные характеристики фланца, происхождение и назначение соответствуют чертежам и спецификациям.

Проверьте правильность расположения необходимых обжимных муфт, переходников и ответвлений.

Убедитесь, что материал надлежащего типа установлен по всей трубопроводной системе, особенно в оборудовании, насосах, компрессорах и т. Д.

Проверьте технические характеристики на высоту в пешеходных зонах и зазоры над головой в проезжей части.

Согласно спецификациям может потребоваться проверка предохранительных клапанов и манометров в магазине субподрядчика. Это следует проверить как можно раньше и пометить тегами.

Для отслеживания пара необходимо проверить длину и размер индикатора, ответвлений (если разрешено), уловителя, деталей и т.

Д.

Д.Следует проявлять осторожность при изменении технических характеристик линий на клапанах и т. Д.чтобы убедиться, что требуемые спецификации доведены до указанной точки останова.

Требуются ли домкраты на фланцах с отверстиями или на фланцах с заглушками?

Проверьте характеристики требуемого типа ниппеля. Различные ниппели могут быть изготовлены из XH или сплава.

Установлены ли жалюзи, распорки и т. Д. В требуемых местах?

Для стека предохранительных клапанов в атмосферу обычно требуются сливные отверстия в нижней точке.Некоторым требуются погодные козырьки. Проверьте спецификацию проекта на предмет правильности установки.

Убедитесь, что были использованы технические характеристики и детали трубопроводов и приборов.

Убедитесь, что на оборудовании установлены правильные метки.

Требуются ли для грязи на паропроводах усиливающие прокладки, сливные отверстия, ниппели?

Есть ли у грязевиков зазор для расширения главного жатки?

Проверить требования для дозорного бурения.

Убедитесь, что на резьбовые соединения использовалась надлежащая смазка.

Проверить изоляционный зазор между соседними трубопроводами, оборудованием, конструкциями, перекрытиями и т. Д.

Перед установкой проверьте чистоту труб, фитингов, катушек и т. Д.

Проверьте использование указанных графитовых смесей или других смазывающих сред для болтов, шпилек и т. Д.(Отметьте также, где не следует работать).

Проверить расположение клапанов на доступность и работоспособность.

Проверьте расположение клапанов, чтобы можно было наблюдать за приборами во время работы клапана.

Убедитесь, что материалы / оборудование, которым разрешено оставаться снаружи, хранятся должным образом, если они не требуются немедленно для установки.

Убедитесь, что защемления пальцев и / или ступней отсутствуют.

Убедитесь, что соблюдаются меры безопасности и применяются безопасные методы.

Заблаговременно проверьте требования к системе электрообогрева.

Особое внимание следует обращать на наклон линий.

2,1 Клапаны

Проверить направление потока в запорных, обратных и регулирующих клапанах.

Проверьте описание бирки производителя с номером кода склада, описанием, отделкой и т. Д.

Проверить работоспособность цепных звездочек клапанов.

Убедитесь, что подъем штока клапана свободен. Требуются ли протекторы штока клапана.

Если требуется специальная упаковка, установите и обслуживайте систему маркировки.

Проверьте технические характеристики дренажных и / или промывочных соединений к корпусам клапанов.

Проверьте технические характеристики и установку перепускного клапана.

Проверить требования к смазке клапана.

2,2 Болты и шпильки

Проверьте требования к болтам или шпилькам для каждого соединения.

Проверьте размеры болтов или шпилек.

Если требуются шпильки, отличные от стандартных, проверьте штамп или цветовой код на концах шпилек.

Проверьте технические характеристики оборудования на соответствие фланцевым болтовым соединениям и проверьте установку.

Убедитесь, что все болты или шпильки установлены и гайки затянуты в каждом соединении. (Шпильки должны иметь одинаковый выступ за гайки).

2,3 Прокладки

Проверьте в спецификации тип, размер, материал и цветовую маркировку.

Проверьте выравнивание прокладки.

Проверьте спецификацию оборудования на предмет требований к прокладкам и проверьте их установку.

Только для тестирования могут быть установлены прокладки, отличные от технических характеристик линии.

(В листе перфорации должна быть указана правильная прокладка.)

(В листе перфорации должна быть указана правильная прокладка.)

2,4 Трубопроводы малого диаметра на насосах и другом оборудовании

Если материал для отделки поставляется поставщиком, убедитесь, что используемый материал соответствует спецификации.

Проверьте установку обвязки трубопровода насоса по отпечаткам поставщика насоса и чертежам обвязки трубопровода (охлаждающая вода, смазочное масло и т. Д.)).

Проверьте технические характеристики и материал заглушек насоса. Все отверстия в оборудовании необходимо проверить.

Проверьте спецификации требований к травлению.

- Проверьте характеристики снятия напряжений.

2,5 Опоры для труб

Проверьте тип и правильность установки опор для труб, особенно основных опор. Опоры для труб малого диаметра обычно проектируются на месте и проверяют, что их достаточно.

Проверить требования к анкерам / направляющим в высокотемпературных паровых системах.

Проверьте область применения, т.е. зажимы, подвески и т. Д., И убедитесь, что они соответствуют чертежам и спецификациям.

Проверьте все опоры труб на изолированных линиях на достаточный (изоляционный) зазор, расположение и требования к сварке.

Во всех случаях проверять, что любая линия, предназначенная для транспортировки газообразных паров, когда требуются гидроиспытания, достаточно спроектирована и поддерживается для гидроиспытаний.

Проверьте все установки пружинных подвесок на предмет требуемого типа и правильности настроек.

Убедитесь, что все трубопроводы, присоединенные к оборудованию, не создают чрезмерных нагрузок на оборудование (сопло).

Убедитесь, что все линии допускают необходимое расширение как для испытательного, так и для рабочего давления (температуры).

2,6 Сварка уплотнений

Проверьте характеристики линий, требующих приварки уплотнений, и убедитесь, что вся резьба приварена в достаточной степени.

Проверить все оборудование на соответствие требованиям к сварному шву.

2,7 Изолированные линии

Проверить правильность установки опорных зажимов, башмаков и направляющих на стропах.

Проверьте зазоры между другими линиями, трубопроводами, оборудованием и т. Д. На предмет надлежащего расстояния.

Убедитесь, что временные или постоянные фланцы для снятия сетки / фильтра установлены правильно, чтобы их можно было снять в случае необходимости.

Убедитесь, что были применены указанные печать или другие меры защиты от коррозии.

Проверить установку вентиляционного ниппеля армирующей (сопловой) подушки.

Вести текущие записи гидроиспытаний, чтобы обновленная информация о линиях, готовых к изоляции, могла быть предоставлена субподрядчикам по изоляции / покраске.

2,8 Линии сплавов

Убедитесь, что предварительный нагрев / последующий нагрев, снятие напряжения и т. Д.был должным образом завершен. Сохраняйте такие же записи проекта.

Установите программу для идентификации, маркировки, цветового кода и т. Д. Всех различных типов сплавов — от первоначального получения до монтажа.

Проверяйте клапаны и прокладки из сплава на соответствие спецификации, бирке, цветному коду, материалу (трим корпуса клапана), номеру складского кода и описанию и т.д.

2,9 Отверстия

Проверьте спецификацию на необходимую прямую длину трубы без сварки до и после фланцев с диафрагмой.

Проверьте спецификацию расположения отводов (горизонтально, вертикально или под углом).

2,10 Тестирование

Операция тестирования будет определяться подготовкой систем тестирования. Предварительные проверки указаны в контрольном списке.

Дополнительно:

Убедитесь, что измерительные приборы регулярно калибруются. Должна быть доступна постоянная идентификация испытательного манометра, связанная с протоколом калибровки.

Убедитесь, что регулирующие клапаны исключены из испытания.

Убедитесь, что контрольные манометры установлены на верхнюю точку.

Убедитесь, что обратные клапаны не испытывают давления на заслонку (седло)

Убедитесь, что обратные клапаны не блокируют поток других линий, включенных в тестовую систему. (Заслонка обратного клапана должна быть снята или заблокирована в положении «открыто».)

Убедитесь, что вентиляционные отверстия открыты при заполнении тестовой системы.

Убедитесь, что промывка тестовых систем может быть выполнена.

Убедитесь, что предусмотрены блокирующие устройства для пружинных опор, когда это необходимо (компенсация напряжения во время испытания).

Обеспечьте установку испытательной заслонки перед закрытым клапаном. (Не проверяйте закрытые клапаны под давлением).

3. Процедура полевого осмотра для испытания труб

3,1 Общие

Эта процедура описывает очистку, тестирование и проверку оборудования и трубопроводных систем.

Испытательная среда и давления должны соблюдаться, как указано в таблицах обозначений линий и на чертежах оборудования.Никакие отклонения от испытательной среды и / или указанных давлений не допускаются без предварительного согласования с инженерами.

Обычно все трубопроводы должны испытываться гидростатически с использованием (незасоленной) питьевой воды, заводской воды, пожарной воды или любой другой утвержденной испытательной среды.

Для трубопроводов и оборудования из аустенитной нержавеющей стали вода для испытаний должна быть чистой, без ила и иметь содержание хлоридов менее 12 ppm или деминерализованной воды.

Трубопроводы и оборудование из аустенитной нержавеющей стали после испытаний необходимо промыть деминерализованной или пассивированной водой.

Если гидростатическое испытание считается непрактичным, оно может быть заменено пневматическим испытанием, однако только по предварительному согласованию между Компанией и клиентом. Пневматические испытания с использованием воздуха или другого негорючего газа могут быть указаны, если присутствие какой-либо жидкости в системе вызовет эксплуатационные трудности. E.г .:

Линии катализатора

Оборудование, имеющее внутреннюю изоляцию или другую облицовку, подверженную повреждению испытательной жидкостью.

Системы сжатого воздуха.

Строки, для которых одобрено пневматическое испытание, должны быть четко обозначены в протоколе испытаний и Таблице обозначений линий.

Все испытания обычно проходят под наблюдением представителя клиента и заносятся в протоколы испытаний Компании, которые подписываются представителями клиента, Компании и субподрядчика.

Протокол испытания должен включать для каждого испытания:

Обозначение системы трубопроводов

Номер строки и размер

Точки завершения системы

Тестовая среда

Испытательное давление

Время начала

Время окончания

Продолжительность

Дата испытания

Подпись и имена представителей.

Контрольный калибр I.D. и дата калибровки

3,2 Подготовка к тестированию

Перед испытанием все оборудование и трубопроводы должны быть тщательно очищены от грязи, сварочного шлака, строительного мусора или других посторонних предметов.

- Цистерны и бочки должны быть открыты для осмотра и тщательно очищены внутри. Инженер-пускатель должен присутствовать при окончательной проверке внутренних компонентов по чертежам.Очистка резервуаров должна производиться в соответствии с применимыми Правилами.

- Крышки люков должны быть установлены с постоянными прокладками после окончательной проверки.

- Все временные фильтры необходимо установить перед испытанием.

- Башни должны быть осмотрены и проверены, чтобы убедиться в том, что все внутренние детали находятся на своих местах и что лотки чистые.

- Изоляция или окраска не должны наноситься на сварные швы, фланцы и / или другие механические соединения до гидроиспытаний.

- Ограничения, мешающие наполнению, вентилированию или сливу, такие как диафрагмы, не должны устанавливаться до завершения испытаний и промывки.

- Манометры и аналогичные изделия, которые являются неотъемлемой частью готового проекта, не должны устанавливаться до тех пор, пока система или устройство не будут проверены и промыты.

- Для гидростатических испытаний все трубопроводы, особенно те, которые используются не с жидкостями, должны иметь соответствующие опоры с использованием дополнительных временных опор, если это необходимо. Пружинные или противовесные опоры на этих линиях должны быть снабжены временными дополнительными опорами, предназначенными для выдерживания полной испытательной нагрузки жидкости.

- Перед испытанием все компенсаторы должны быть проверены на правильность установки и надлежащие ограничения.

- Регулирующие клапаны не должны быть частью испытательной системы. Если предусмотрены байпасы, испытание должно проводиться через байпас. При необходимости вместо регулирующих клапанов следует использовать временные золотники.

- Вода не должна допускаться любой из следующих:

— цилиндры компрессора «

— насосы и турбины

Инструменты и измерительные линии — (испытание технологических трубопроводов до первого запорного клапана приборостроительных линий.) - Вентиляционные отверстия должны быть предусмотрены в верхних точках всех сосудов или соединительных трубопроводов для удаления воздуха. Во всех нижних точках должны быть предусмотрены стоки. Вентиляция через фланцы с высокой точкой допустима, если испытательные системы не требуют установки вентиляционного отверстия. Заполнение испытательной системы следует начинать только после того, как будет проверено, что вентиль в верхней точке открыт.

- Все поплавки в оборудовании должны быть удалены, а надлежащее расположение тестовых заготовок должно быть проверено перед загрузкой системы тестовой средой.

4. Объем тестирования

4,1 Трубопровод

Трубопроводы, которые соединяются с линиями, установленными другими, должны быть изолированы от этих линий с помощью клапанов или контрольных пробок. Когда необходимо включить в тест части таких линий, на этапе подготовки цикла тестирования необходимо проконсультироваться с клиентом, чтобы определить требования к тестированию.

Для облегчения испытаний трубопроводных систем сосуды и оборудование могут быть включены в систему только в том случае, если заданное испытательное давление равно или меньше давления для сосудов и оборудования и используется подходящая испытательная среда.

Насосы, компрессоры и турбины не должны подвергаться давлению полевых испытаний.

Линии и системы, открытые для атмосферы, такие как стоки, вентиляционные отверстия, выпускные открытые предохранительные клапаны, не требуют испытания под давлением. Эти линии должны быть проверены любыми подходящими средствами, чтобы убедиться, что все соединения выполнены правильно. Паропроводы и аналогичные устройства должны пройти эксплуатационные испытания.

Предохранительные клапаны, разрывные мембраны и другие устройства для сброса давления не должны подвергаться испытательному давлению трубопровода.

Инструментальные трубопроводы от фланцев с отверстиями до первых запорных клапанов должны быть испытаны с помощью системы испытаний трубопроводов. Соединения на стороне выхода запорных клапанов должны быть разорваны, чтобы избежать попадания посторонних веществ в измерительные линии. Подключения к приборам следует производить только после завершения тестирования. Не подвергайте пневматические передатчики, пневматические приемники, контроллеры, позиционеры клапанов, диафрагмы регулирующих клапанов и т. Д. Воздействию испытательного давления.

Испытание линий передачи пневматических инструментов должно проводиться под руководством инженера по КИП компании, который определит процедуру испытания, используя рекомендации поставщика, где это применимо. Процедура тестирования должна быть представлена заказчику для утверждения до начала тестирования.

Подземные напорные трубопроводы, такие как напорные канализационные трубы, дренажные системы и т. Д., Должны пройти гидростатические испытания. Испытательное давление должно соответствовать указанным в таблицах обозначений трубопроводов или на чертежах подземных трубопроводов.

Каждая секция самотечной канализационной системы подлежит гидростатическим испытаниям.

Линии с обратными клапанами должны иметь источник давления перед клапаном.

4,2 Подкрепление филиала

Каждая подкладка (или ее часть) должна быть испытана воздухом при макс. 6 бар манометра. Для проверки всех сварных швов необходимо использовать раствор для испытания на пузырьки, такой как Sherlock, Snoop или аналогичный.

Трубный сварной шов ответвительного соединения (труба к трубе) во время пузырькового испытания усиливающей подушки будет проверен, когда показания манометра останутся постоянными.

При тестировании испытательной системы убедитесь, что ниппельные или ниппельные отверстия усилительной подушки открыты, так что будет проверен сварной шов ответвления (труба к трубе).

В случае испытаний на воздухе, болты фланца не должны затягиваться во время испытания системы.

4,3 Оборудование

Насколько это практически возможно, испытательное давление трубопровода должно проходить через все оборудование для обеспечения герметичности соединений форсунок.

Все новые сосуды, изготовленные на месте, должны пройти гидростатические испытания на месте.

Испытательное давление и испытательная среда должны соответствовать чертежам оборудования и / или спецификациям.

Оборудование и трубопроводы, как правило, должны испытываться в группах или системах, включающих сосуды, теплообменники и трубопроводы, для которых максимально допустимое испытательное давление (испытательное давление, по крайней мере, минимальное для каждого компонента). НЕ ПРЕВЫШАЕТ МАКСИМАЛЬНОЕ ИСПЫТАТЕЛЬНОЕ ДАВЛЕНИЕ ЛЮБОГО КОМПОНЕНТ СИСТЕМЫ .

Если сосуды должны быть испытаны отдельно, убедитесь, что все сопла и другие соединения для трубопроводов заглушены или отсоединены.При испытании трубопроводов, подсоединяемых к оборудованию и резервуару, соединения труб должны быть заглушены, а вентиляционные и дренажные отверстия резервуаров должны оставаться открытыми.

По окончании испытаний / промывки пучки воздухоохладителей необходимо продуть воздухом.

Давление в нижней точке оборудования будет проверяться при гидроиспытаниях. Испытательное давление, указанное на чертеже оборудования, должно быть увеличено статическим напором для достижения испытательного давления в нижней точке оборудования.

4,4 Элементы инструментов

Измерительные стаканы, камеры уровня жидкости и т. Д. Должны быть испытаны как неотъемлемая часть трубопровода или оборудования, к которому они подключены, с использованием очень чистой воды.

Перед испытанием под давлением убедитесь, что испытательное давление испытательной системы на , а не на больше, чем расчетное испытательное давление каждого компонента. Любой прибор, не отвечающий этому требованию, должен быть снят с трубопровода и / или оборудования, а линия должна быть закупорена, закрыта или заглушена.

Проконсультируйтесь с инженером по приборам о конкретных требованиях к испытаниям линий подключения прибора.

5. Процедуры испытаний

5,1 Гидростатическое испытание

Давление должно подаваться с помощью насоса.

Убедитесь, что требуется установка так называемого «солнечного предохранительного клапана». Это зависит от температуры наружного воздуха и процедуры испытания (продолжительности).

Заправочный шланг от генератора давления должен быть подключен к самой нижней точке слива системы. Генератор давления не должен подключаться к испытательной системе до тех пор, пока он не будет готов к испытанию, и должен быть отключен сразу после завершения испытания. Генератор давления должен отключаться, если он не обслуживается.

Генератор давления и испытываемое оборудование должны быть снабжены отдельными показывающими манометрами испытательного давления.Эти манометры должны иметь свидетельство об испытаниях и периодически проверяться калибровкой. Перекрестная проверка манометров может быть достигнута установкой трехходового клапана.

Конечное испытательное давление должно поддерживаться, чтобы обеспечить полную проверку всех соединений на предмет утечек или признаков отказа. Любое соединение, протекающее во время испытания под давлением, должно быть отремонтировано и повторно испытано до указанного испытательного давления. Когда все соединения проверены на признаки неисправности и не протекают, генератор давления должен быть отключен и давление должно поддерживаться в течение времени, указанного в процедурах испытаний.

Любые линии, измененные в конфигурации после тестирования, должны быть повторно протестированы, если клиент не отказался от них в письменной форме.

5.2 Пневматические испытания (только при совместном одобрении клиента и компании)

Оборудование, подлежащее пневматическим испытаниям, должно быть тщательно очищено и очищено от отложений масла / жира.

Необходимое давление воздуха обеспечивается компрессором.Воздушный компрессор должен быть портативного типа и иметь ресивер, дополнительный охладитель, маслоотделитель и предохранительный клапан.

Запрещается оставлять компрессор без присмотра во время испытания. Если воздушный компрессор необходимо оставить без присмотра, сначала необходимо отключить испытательную систему и сбросить давление в системе.

Все пневматические испытания должны включать предварительную проверку под давлением не более 1,5 бар. Давление должно постепенно увеличиваться, обеспечивая достаточное время между этапами, чтобы позволить условиям стабилизироваться и проверить на утечки.Все стыки необходимо проверить мыльной пеной.

Давление пневматического испытания не должно превышать 110% расчетного давления, однако максимальное давление 7 бар.

Испытательное давление должно поддерживаться в течение определенного периода времени, чтобы обеспечить возможность тщательного осмотра всех соединений на предмет утечек или признаков отказа. Любое соединение, у которого обнаружена утечка во время испытания под давлением, должно быть отремонтировано и повторно испытано до указанного давления. Любые линии, измененные в конфигурации после тестирования, должны быть повторно протестированы, если клиент не отказался от них в письменной форме.

Фланцевые соединения должны быть подготовлены к пневматическим испытаниям путем заклеивания клейкой лентой и пробивки в ней отверстия диаметром 1/8 дюйма (3 мм) для намыливания (испытания на пузырьки).

5,3 Манометры для испытаний

Все манометры, используемые для полевых испытаний, должны быть в хорошем рабочем состоянии с минимальным диаметром 4½ дюйма, а диапазон манометра должен быть таким, чтобы испытательное давление находилось в пределах от 40% до 90% от полного диапазона.

Калибровка

Контрольные манометры должны быть откалиброваны до и регулярно в ходе программы испытаний с использованием стандартного грузопоршневого манометра. Любой манометр, который не позволяет правильно отрегулировать нулевое показание или имеет погрешность более ± 2½% от полного диапазона шкалы, должен быть отброшен. Новые манометры также должны быть откалиброваны перед использованием.

5,4 Разное

Перед проведением гидроиспытаний трубопроводных систем подайте воздух примерно при 1.Манометр на 5 бар может использоваться в качестве предварительного теста для обнаружения основных утечек и т. Д., Что позволяет избежать необходимости слива воды из системы для проведения ремонта.

Оборудование, в котором в течение любого времени находится испытательная среда, должно регулярно проверяться и вентилироваться для снятия любого давления или вакуума, возникающего при изменении температуры или образовании «газа».

В отношении запрещающих агентов в испытательной среде (защита от коррозии и т. Д.) Дополнительные предохранительные клапаны и другие требования безопасности проконсультируйтесь с заказчиком.

Когда оборудование или система трубопроводов будут испытываться на прочность в полевых условиях, испытания будут проводиться в соответствии со спецификацией и процедурами проекта, а также местными правилами и положениями. Однако, если местные правила и положения менее строгие, чем спецификации и процедуры проекта, преимущественную силу имеют проект.

5,5 Промывка

Перед гидростатическими испытаниями все линии должны быть тщательно промыты чистой испытательной жидкостью.

Все паровые коллекторы и ответвления будут продуваться паром с достаточным давлением до тех пор, пока выпуск пара не станет чистым и не останется отложений на тестовой мишени.

После промывки все сетчатые фильтры и фильтры должны быть очищены.

Подробнее см. Ссылку 15.7.2.

5,6 Слив

После гидростатических испытаний все оборудование должно быть полностью осушено. СЛИВ НАЧИНАЕТСЯ ТОЛЬКО ПОСЛЕ ПОДТВЕРЖДЕНИЯ ОТКРЫТИЯ ВЕНТ.

Скорость дренажа из оборудования должна контролироваться по отношению к притоку воздуха к оборудованию, чтобы предотвратить образование вакуума или частичного вакуума.

Из трубопроводов следует слить испытательную жидкость. Обратные клапаны должны быть открыты, чтобы гарантировать слив / удаление испытательной жидкости и / или других отложений.

5,7 Химическая очистка

После промывки и тестирования некоторые линии могут потребовать химической очистки (например, линии всасывания компрессора, промежуточные охладители, межступенчатые и байпасные линии, системы смазки и уплотнения и т. Д.). Такие линии будут указаны в Таблице обозначений линий, а процедура химической очистки указана в отдельной спецификации.

6. Завершение строительства, промывка и испытания, процедура приемки

6.1 Определение тестовых систем и управление ими

Прежде всего, необходимо определить тестовые системы так, чтобы каждый элемент трубопроводов, который будет тестироваться на протяжении всего проекта, был включен в ту или иную тестовую систему. Таким образом проверяется вся трубопроводная система.

Испытательная система, которая не обязательно совпадает с трубопроводом всей функциональной системы, представляет собой совокупность трубопроводов, которая испытывается одновременно. Его пределы устанавливаются глухими фланцами, а внутри системы могут быть временные перемычки и заглушки.Кроме того, должны быть необходимые стоки, вентиляционные отверстия, манометры и соединения для проведения испытания.

Для промывки и продувки могут потребоваться другие временные соединения и установка временных фильтров.

Тестовые системы определяются путем обозначения пределов на P&ID. Затем соединения детализируются на изометрических чертежах. В зависимости от размера и характера проекта испытательные системы могут быть определены техническим отделом головного офиса компании или Компанией на месте в сотрудничестве с субподрядчиком трубопроводов.

6,2 Завершение строительства и подготовка к испытаниям

Какими бы ни были меры по определению испытательных систем, задачей суперинтенданта по строительству с помощью специалистов по строительству трубопроводов является организация серии испытаний, охватывающих все трубопроводы. Это требует создания и обновления P&ID и изометрических чертежей с пронумерованными тестовыми системами. Из этих основных документов «тестовые пакеты» выдаются тем, кто выполняет тесты, обычно субподрядчикам трубопроводов и тем, кто их контролирует, а именно Компании.

Тем временем должны продолжаться предварительное изготовление и монтаж на месте трубопроводов и опор с соответствующими неразрушающими испытаниями, визуальным контролем и проверкой размеров. Записи об этих операциях делаются в изометрических досье, а также в записях сварки и неразрушающего контроля.

Когда субподрядчик трубопровода считает, что участок трубопровода (набор изометрических параметров, в идеале соответствующий испытательной системе) завершен, он должен официально заявить об этом, приглашая Компанию внести в список работ.(Подробнее см. В ссылке 15.7.3).

После завершения строительства элементов перфокарта, трубопровод должен быть адаптирован и соединен для получения конфигурации, показанной на испытательной упаковке, определяющей испытательную систему.

Описанные выше последовательные шаги записываются в форме RB26C02, см. Раздел форм. Выдача этой должным образом подписанной формы является подтверждением того, что тестовая система готова к запуску промывки, тестирования и продувки. Заполненная форма добавляется в тестовый пакет.

6,3 Промывка, испытание и продувка

Заполнение формы RB26C02 для тестовой системы приводит к открытию формы RB26C03. Эта форма для данной тестовой системы допускает следующие этапы:

подлежит регистрации.

Испытание под давлением записано более подробно в форме RB26C05, см. Раздел форм.

Случай подземного трубопровода покрывается единой формой, охватывающей все операции до завершения, тестирования и обратной засыпки. Это форма RB26C04.

6.4 Отслеживание

Последовательные шаги этих операций для всего проекта отслеживаются путем разметки «основных» P&ID и изометрии. Кроме того, отслеживание осуществляется с помощью формы 26C01, копия прилагается.

7. Список литературы

Номер документа | Название | Уровень | |

7.1 | BN-G-Y003 | Система качества субподрядчика | 5 |

7,2 | BN-G-Y016 | Промывка | 5 |

7,3 | BN-G-Y022 | Составление, завершение и оборот | 5 |

Процедура промывки — обзор

Ввод в эксплуатацию системы смазочного масла

Когда система смазки прибывает в поле, она обычно впервые видит компрессор и соединяющие его трубопроводы.Когда система поступает впервые, необходимо проверить, все ли детали получены. Система должна оставаться закрытой, насколько это возможно, для поддержания чистоты во время прокладки трубопровода. Именно здесь нержавеющая сталь начинает окупаться, поскольку требует только защиты от грязи. Система из углеродистой стали потребует удерживать масло в линиях и не допускать попадания влаги. Конденсат — это проблема на улице или даже в неотапливаемом здании. В любой системе трубопровод необходимо как можно скорее смонтировать и заполнить маслом.Опять же, это более важно для системы из углеродистой стали.

Консоль смазки и резервуар необходимо проверить на предмет повреждений при транспортировке. Транспортные блоки должны быть удалены, а там, где используются постоянные опоры, они должны быть установлены. Драйверы должны быть отсоединены и подключены к соответствующим источникам питания. Во время работы следует учитывать несвязанное направление вращения. Когда все пройдет проверку, насосы следует выровнять и подключить к их драйверам.

Есть одно слово, которое следует повторять снова и снова: чистота.Поскольку каждая трубная катушка вводится для соединений, ее следует проверять на чистоту. Любая грязь, удаленная перед подключением к системе, не подлежит удалению во время процедуры промывки.

При подготовке к промывке необходимо, насколько это возможно, соблюдать процедуры, рекомендованные поставщиком. В большинстве установок вокруг подшипников устанавливаются перемычки, идущие со стороны нагнетания к сливу, чтобы не допустить накопления мусора в корпусах подшипников. Некоторые поставщики требуют снятия подшипников.Любые отверстия в масляном трубопроводе следует удалить, пометить и хранить таким образом, чтобы их можно было заменить, не перепутывая места.

Промывочное масло должно быть таким же, как масло, используемое для работы, или масло с аналогичными характеристиками. Промывка может начаться, когда система заполнена, и захваченный воздух удален из охладителей, фильтров, корпусов насосов и других участков, в которых может скапливаться воздух. Во время циркуляции масло поочередно нагревается в течение некоторого времени и некоторое время охлаждается. Точная процедура варьируется от поставщика к поставщику, а также от компаний-пользователей.Приведенная здесь процедура сокращена для общего обзора. Необходимо было установить дополнительные сетчатые фильтры, которые можно было бы легко снять, чтобы проверить, как идет промывка. Нержавеющая сталь не требует удаления прокатной окалины, и ей не требуется почти столько же времени, сколько углеродистой стали, чтобы система трубопроводов показала себя чистой. Процедура с трубкой из углеродистой стали напоминает какой-то древний обряд, когда многие люди ходят по трубе и бьют ее чем угодно. Температуру меняют столько раз, сколько необходимо для получения чистой системы.Во время цикла нагрева необходимо соблюдать осторожность, чтобы не превысить любые температурные пределы. Вязкость масла во время горячего цикла будет низкой и не должна быть ниже минимально допустимой вязкости для насосов. Для очистки системы требуется время, и, в зависимости от материала трубопровода, это могут быть дни для нержавеющей стали и недели для углеродистой стали. Есть истории об оценках продолжительности промывки крупных систем из углеродистой стали, которые следовало бы указать в месяцах, а не в неделях. Время до 12 недель не было чем-то необычным.

После очистки системы и заправки нового масла она будет готова к работе. Для проверки настроек и работы переключателя необходимо выполнить запуск, когда компрессор не работает. Несмотря на то, что система была испытана на заводе, необходимо провести повторный запуск, аналогичный заводскому испытанию, потому что теперь система присоединена к промысловой трубе, и некоторые факторы могут измениться, что потребует некоторых корректировок дифферента. Если при отгрузке ничего не было повреждено и было проведено хорошее заводское испытание, ремонтные работы должны быть минимальными.Заранее проверьте как можно больше элементов, чтобы запуск компрессора стал обычным делом.

Охлаждающая жидкость для промывки | Как поддерживать систему охлаждения вашего автомобиля

Промывка и замена охлаждающей жидкости — ремонт средней сложности. Обратитесь к руководству пользователя, производителю вашего автомобиля или к проверенному механику для получения более подробной информации о вашем автомобиле.

Снимаете колпачок и смотрите на охлаждающую жидкость. Это приятный оттенок зеленого, может быть, красного или даже оранжевого.Выглядит хорошо. Вы должны оставить это? Если с тех пор, как вы в последний раз его выпили, прошло два года или больше, ответ, вероятно, будет отрицательным.

Сегодняшние двигатели оснащены алюминиевыми компонентами, включая головки цилиндров, водяные насосы, коллекторы и даже блоки цилиндров. Два первичных теплообменника — радиатор и нагреватель — также выполнены из алюминия. Алюминий нуждается в превосходной защите от коррозии, чтобы выжить, а антикоррозийные свойства обычного зеленого и красного антифриза истощаются примерно через два года.Если вы хотите, чтобы ваш автомобиль эффективно охлаждался, вам необходимо, чтобы все эти компоненты двигателя оставались в хорошем рабочем состоянии.

Конечно, охлаждающая жидкость выполняет две основные функции, поэтому термины «охлаждающая жидкость» и «антифриз» взаимозаменяемы. В зимние месяцы антифриз делает именно это: он не замерзает в холодную погоду, как вода. Замерзшая вода в системе охлаждения может треснуть жизненно важные компоненты двигателя вашего автомобиля, в том числе блок цилиндров. Всегда помните, где вы планируете водить и хранить свой автомобиль, и выбирайте антифриз, который сможет выдерживать полный диапазон высоких и низких температур, которым подвергается ваш автомобиль.

Как антифриз сохраняет температуру вашего автомобиля

Getty Images

Проще говоря, водяной насос обеспечивает циркуляцию смеси антифриза и воды между двигателем и радиатором вашего автомобиля. Смесь охлаждающей жидкости нагревается при циркуляции в двигателе. Затем водяной насос перемещает нагретую охлаждающую жидкость через верхний шланг радиатора в радиатор, который представляет собой теплообменник, заполненный металлическими трубками. На более новых автомобилях эти трубки обычно изготавливаются из алюминия, что является одной из причин, почему так важен выбор правильной охлаждающей жидкости.Ребра, прикрепленные к металлическим трубкам радиатора, отводят тепло от охлаждающей жидкости и рассеивают его в воздух, втягиваемый через радиатор вентиляторами и движением автомобиля вперед. Затем охлажденная охлаждающая жидкость откачивается из радиатора через нижний шланг радиатора и возвращается в двигатель, где цикл начинается снова.

Когда двигатель холодный, охлаждающая жидкость циркулирует только внутри двигателя, поэтому тепло двигателя может быстрее его прогреть. Охлаждающая жидкость также нагревает чувствительный к температуре клапан, называемый термостатом, который открывается при температуре около 195 градусов по Фаренгейту, позволяя охлаждающей жидкости течь через радиатор.Этот термостат может быть расположен непосредственно перед выходом охлаждающей жидкости из двигателя в верхний шланг радиатора или на входе водяного насоса, последний из которых является предпочтительным местом на большинстве новых автомобилей.

Охлаждающая жидкость также течет по шлангам, которые входят в обогреватель и выходят из него, который отдает свое тепло окружающему воздуху, как миниатюрный радиатор. Однако в этом случае нагретый воздух вдувается в салон.

Повышение давления в системе охлаждения также повышает точку кипения охлаждающей жидкости, поэтому крышка радиатора (которая иногда расположена на двигателе или бачке охлаждающей жидкости) имеет клапан давления для повышения давления в системе охлаждения примерно на 15 фунтов на квадратный дюйм.Это увеличивает температуру кипения охлаждающей жидкости примерно на 40 градусов. Таким образом, температура кипения смеси антифриза и воды в соотношении 50/50 в правильно функционирующей системе составляет около 265 градусов или выше, что дает вашему двигателю немного больше свободы действий до того, как охлаждающая жидкость перегреется.

Выбор подходящего антифриза

Большинство антифризов изготовлено на основе базового химического вещества, называемого этиленгликоль. Зеленый краситель используется в большинстве брендов, хотя Toyota использует красный. Охлаждающая жидкость с более длительным сроком службы, такая как Dex-Cool, часто окрашивается в оранжевый цвет, и она предлагает около года дополнительного использования, прежде чем ее нужно будет заменить.Цвет не всегда является определенным показателем типа охлаждающей жидкости в вашей машине, поскольку он иногда меняется, но мы будем использовать эти общие цвета для сокращения здесь. Если в вашем автомобиле используется традиционная зеленая или красная охлаждающая жидкость, вы не сможете перейти на долговечную оранжевую охлаждающую жидкость без изрядной подготовки. Если вашему автомобилю больше четырех лет, выключатель вряд ли продлит срок службы охлаждающей жидкости, так как вам все равно придется слить и менять охлаждающую жидкость каждые два года.

Ингибиторы ржавчины и коррозии в этих охлаждающих жидкостях различаются, но если антифриз зеленого цвета, предположим, что его срок службы в автомобиле с большим количеством алюминиевых компонентов составляет два года или 30 000 миль — в зависимости от того, что наступит раньше.Вы можете продлить это до третьего года, если двигатель полностью чугунный. «Тойота Красный» — это особая формула, но если вы слейте ее, вы можете заменить ее любой аналогичной формулой для американских автомобилей марки. Интервал замены красной охлаждающей жидкости Toyota по-прежнему составляет два года или 30 000 миль.

Ингибиторы коррозии в оранжевых антифризах с увеличенным сроком службы не совместимы по химическому составу с более типичными зелеными или красными охлаждающими жидкостями, поэтому никогда не следует смешивать их. Традиционные зеленые и красные антифризы основаны на технологии неорганических присадок, которые добавляют фосфаты и силикаты для предотвращения коррозии в вашей системе охлаждения.В антифризе Orange, который был разработан для использования с современными алюминиевыми компонентами двигателей, вместо фосфатов и силикатов используется технология органических добавок, которые предотвращают коррозию жизненно важных компонентов двигателя.

⚠️Эти указания предназначены только для процедуры технического обслуживания, а не в качестве последнего шага при замене такой детали, как водяной насос или радиатор.