Из опилок биотопливо: Биотопливо в домашних условиях своими руками

Топливо из масла и опилок

![]()

: 29 Сен 2010 , Чарлз Дарвин — великий популяризатор эволюционной идеи , том 34,

№4

Мировую экономику уже не первый год лихорадит от панических прогнозов насчет истощения запасов нефти и скачков цен на «черное золото». Недаром проблемы в области производства биотоплива, обсуждавшиеся вчера узким кругом специалистов, сегодня выплеснулись на страницы массовых изданий. Наряду с серьезными разработками публике представляют и откровенно спекулятивные проекты, так что разобраться в реальных перспективах «зеленых» технологий порой бывает непросто.

Россия — крупнейший экспортер «черного золота» — сегодня не числится среди лидеров рынка биотоплива, однако работы в этом направлении ведутся и в нашей стране. Специалисты новосибирского Института катализа СО РАН уже создали серию эффективных катализаторов для производства топлива из доступного растительного сырья, включая отходы деревообрабатывающей промышленности

Идея биотоплива не нова – растительное сырье в том или ином виде веками обеспечивало энергетические потребности человечества. Всего 70—80 лет назад даже автомобили ездили на дровах! Машины оснащали газогенераторами, принцип действия которых был основан на газификации древесного топлива.

Такой транспорт появился в Европе уже в начале ХХ в. В нашей стране работы над автомобильными и тракторными газогенераторами начались в 1920-е гг. В основном ими оснащались грузовики, ведь подобный автомобиль должен был везти достаточно тяжелую и объемную газогенераторную установку и целую поленницу дров.

Однако на Западе существовали «дровяные» варианты легковых фиатов и ситроенов, а советские инженеры сумели установить небольшие газогенераторы на легковые ГАЗ-А и «эмку». Последнюю подобную модель «Урал-352» выпускали в Миассе вплоть до 1956 г.

После Второй мировой войны эра биотоплива практически закончилась: резкое увеличение добычи нефти вело к неуклонному снижению стоимости бензина и дизельного топлива. Однако нельзя сказать, что переход к ископаемым углеводородам был окончательным и бесповоротным. То здесь, то там разработчики предлагали альтернативу «черному золоту», в качестве которой чаще всего выступал этиловый спирт, получаемый, как известно, из растительного сырья. Даже первая советская баллистическая ракета Р-1 работала на 75 %-м водном растворе этилового спирта, который сгорал в жидком кислороде. Правда, топливо оказалось низкокалорийным, а сама система – неэффективной.

При таком раскладе к этанолу вернулись бы, скорее всего, не раньше, чем после истощения основных нефтяных месторождений. Однако в дело вмешалась политическая конъюнктура.

Не пить, а ездить

В США работы по биотопливу начались сразу же после введения эмбарго на арабскую нефть в 1973 г. Одним росчерком пера президент Джимми Картер перепрофилировал новый завод по производству спиртных напитков на производство топливного этанола. С тех пор на протяжении последних 30 лет колебания цен на нефть неизменно подогревали интерес ведущих стран к альтернативному горючему.

Настоящим пионером биотоплива стала Бразилия, где заправлять автомобили спиртом начали с 1970-х гг. Основная причина – отсутствие собственных нефтяных месторождений и наличие огромных плантаций сахарного тростника. Сегодня биоэтанол обеспечивает до 40 % потребностей страны в горючем. В Бразилии уже давно покупают в основном так называемые flexible fuel vehicles (FFV) – автомобили, которые могут ездить как на этаноле, так и на бензине. Такой автомобиль дороже обычного всего на 200—300 долл. – в эту цену входит стоимость кислородного датчика, специальных прокладок, рассчитанных на этиловый спирт, да небольшой модернизации бортового компьютера.

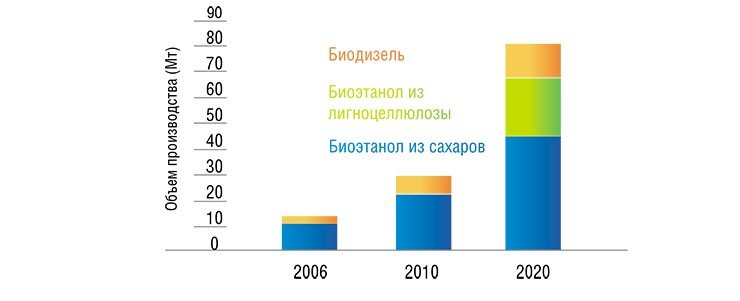

К бразильскому результату стремятся все развитые страны мира. США уже сейчас производит почти столько же топлива на основе биоэтанола, сколько и Бразилия, однако его доля на огромном американском топливном рынке пока не превышает 3 %. В ближайшее время здесь планируется построить дополнительно 132 завода по производству топливного этанола из кукурузы, благодаря чему его производство удвоится. Евросоюз планирует к 2015 г. довести потребление биотоплив до уровня около 6 % от общего объема.

Нужно заметить, что сегодня топливный биоэтанол намного более распространен в мире, чем принято думать. Около 80 % всего этилового спирта производится для использования именно в качестве горючего, 12 % – для технических целей, и лишь 8 % имеет пищевое предназначение.

«Зеленый» дизель

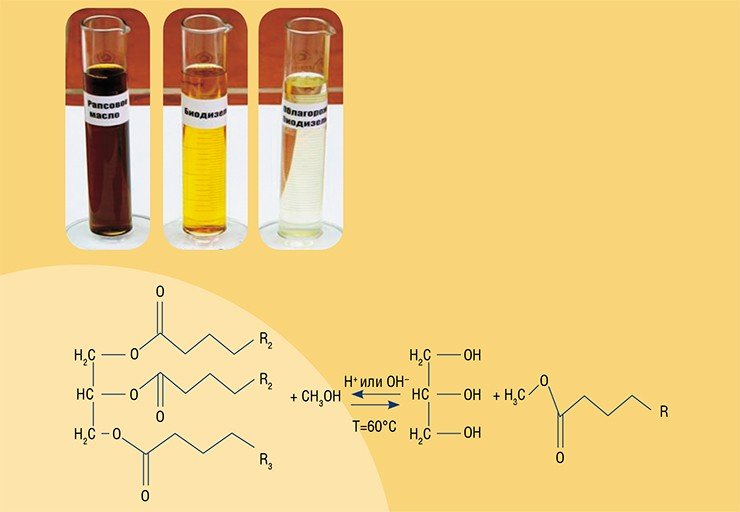

Если этанол – частичный заменитель бензина, то для дизельного топлива также имеется возобновляемый заменитель – биодизель. Его получают из метанола и растительных масел, в первую очередь рапсового, пальмового и соевого, методом переэтерефикации.

Безусловным лидером по производству биодизеля являются страны ЕС. В 2009 г. здесь было произведено более 6 млн т биодизельного топлива, и объемы его производства устойчиво растут. Более того, в 2008 г. успешно совершил экспериментальный перелет из Лондона в Амстердам Боинг-747, баки которого были заправлены смесью из кокосового и пальмового масел и авиационного керосина.

Насколько полноценной заменой станут биоэтанол и биодизель традиционному топливу? У этанола есть несомненные преимущества – высокое октановое число (108 против 92—98 у бензина), что позволяет двигателям развивать гораздо более высокую мощность. Процесс сгорания этанола – кислородсодержащего соединения – гораздо эффективнее по сравнению с бензином, что среди прочего уменьшает токсичность выхлопных газов. Однако теплотворная способность этанола почти на 40 % ниже, чем у бензина, что приводит к более высокому расходу топливной смеси. Другим недостатком этанола является его способность поглощать большие количества воды, что приводит к расслоению топлива и ухудшению его качества.

В традиционной технологии получения биодизеля переэтерификация метанолом жиров происходит при относительно невысоких (50—80 °С) температурах с использованием либо щелочей (NaOH или KOH), либо минеральных кислот (H2SO4, HCl, H3PO4) в качестве катализаторов.

Кроме этого, иногда в качестве катализаторов переэтерификации триглицеридов используют более сложные основания, такие как производное угольной кислоты гуанидин HNC(NH2)2 и другие амины, которые позволяют достигать за одну стадию высокой (до 98%) степени превращения вещества.

Такая гомогенная технология получения биодизеля, несмотря на простоту, имеет ряд недостатков: полученную смесь продуктов необходимо разделять, нейтрализовать и тщательно промывать. В результате образуются большие количества солей, мыла и сточных вод, которые необходимо утилизировать. Сам же катализатор при этом безвозвратно теряется. Получаемый при этом полезный побочный продукт – глицерин – загрязнен раствором солей и требует дополнительной очистки. Все это повышает себестоимость биодизеля и уменьшает конкурентоспособность этой технологии.

За последние пять лет резко возросло число работ, посвященных более экологически чистому способу получения биодизеля с применением так называемых гетерогенных катализаторов основной и кислотной природы. Отличие гетерогенных катализаторов от гомогенных в том, что они находятся не в одной фазе с реагирующими веществами, а образуют самостоятельную фазу, и реакция идет на границе фаз. Преимущества гетерогенных катализаторов не только в том, что их можно использовать многократно, но и в том, что биодизель получается гораздо более высокого качества. При этом исключается стадия предварительной обработки масла, минимизируется объем жидких отходов, не образуются соли и мыла.

Однако к гетерогенным катализаторам переэтерификации предъявляются особые требования. В частности, они должны быть устойчивы к воде, содержащейся в исходных продуктах.

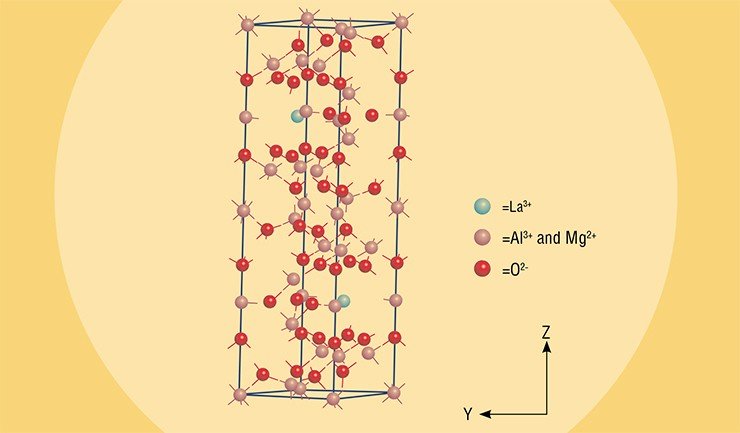

Все эти требования были учтены в Институте катализа СО РАН при разработке гетерогенных катализаторов переэтерификации. Понимание целевых реакций на молекулярном уровне позволило подойти к процессу разработки осознано и целенаправленно.

Акцент делался не столько на каталитическую активность веществ, сколько на стабильность их работы в реальных условиях. В результате было установлено, что одними из наиболее перспективных катализаторов для получения биодизеля являются гексаалюминаты бария, кальция и лантана.

Гексаалюминаты характеризуются относительно низкой активностью по сравнению с другими каталитическими системами, но у них есть важное достоинство: они обладают высокой устойчивостью к выщелачиванию. Особенно это относится к катализаторам, прокаленным при температуре 1200 °С

Биодизель, как и биоэтанол, обладает как недостатками, так и достоинствами. В отличие от обычного дизельного топлива он почти не содержит серы. При попадании в почву или воду полностью разлагается уже через три недели. Кроме того, он обладает хорошими смазывающими характеристиками и более высоким цетановым числом – не менее 51. Однако более высокая вязкость не позволяет использовать его в холодное время года.

Поэтому в США и Европе сегодня проводится политика «мягкой» интеграции биотоплив: в основном, используется топливная смесь, содержащая 10 % этанола и 90 % бензина (стандарт Е10). Значительно реже встречается горючее с более высоким содержанием этанола – Е85.

Топливо, содержащее десятую часть этанола, не требует переделки двигателя машины и сегодня разрешено к применению всеми автопроизводителями. Поскольку в Америке в большинстве мегаполисов федеральный закон обязывает продавцов топлива применять кислородсодержащие добавки (норма – 2,7 % кислорода в бензине), то этанол сегодня практически заменил использовавшийся ранее метил-трет-бутиловый эфир. Для автомобилей, работающих на дизельном топливе, применяется смесь, состоящая на 20 % из биодизеля и на 80 % из солярки (марка В20).

Поэтому можно уверенно говорить, что топливные смеси – это уже стандарт сегодняшнего дня.

Такой компромиссный вариант одновременного использования традиционного моторного топлива и биотоплива позволяет использовать все достоинства первого и нивелировать недостатки последнего. Однако имеется другой подход интеграции биотоплив в существующую инфраструктуру потребления – налаживание производства более качественного биотоплива второго поколения.

ОКТАНОВОЕ ЧИСЛО топлива для двигателей внутреннего сгорания – условная величина, характеризующая меру его детонационной стойкости. Детонационная стойкость н-гептана принимается равной 0, а изооктана – 100. Октановое число топлива равно процентному содержанию изооктана в эталонной смеси с н-гептаном, которая ведет себя так же, как и исследуемое топливо.

ЦЕТАНОВОЕ ЧИСЛО – характеристика воспламеняемости дизельных топлив, определяющая промежуток времени от впрыска топлива в цилиндр до начала горения. Воспламеняемость α-метилнафталина принимается за 0, гексадекана (цетана) – за 100. Цетановое число дизельного топлива равно объемной доле цетана в модельной смеси. Чем оно выше, тем более спокойно и плавно горит топливная смесь. Оптимальную работу обеспечивают топлива с цетановым числом равным 40—55

Альтернативным процессу переэтерификации триглицеридов жирных кислот и их производных для получения биодизеля может быть каталитический крекинг (разложение углеводородов сырья под действием высокой температуры в присутствии катализаторов), а также гидрокрекинг (крекинг в присутствии водорода).

В результате каталитического крекинга эфиров и триглицеридов жирных кислот образуются углеводороды дизельной, бензиновой и керосиновой фракций. Основным недостатком этого процесса является быстрая коксуемость катализатора – образование на его поверхности углеродных отложений.

В процессе гидрокрекинга используются катализаторы на основе переходных металлов, в присутствии которых происходит целый ряд разнообразных реакций. Основными продуктами гидрокрекинга триглицеридов являются легкие н-алканы С15—С17, которые получили название грин-дизель (Green diesel) или «суперцетан» (Supercetane).

Грин-дизель имеет более высокое цетановое число, чем биодизель и дизельное топливо, а также более высокую стабильность благодаря отсутствию кислородсодержащих функциональных групп. Поэтому сегодня данный процесс привлекает внимание исследователей в большей степени, чем получение биодизеля.

Горючее «из табуретки»

Чем активнее биотопливо входит в нашу жизнь, тем громче голоса скептиков. Так ли экологически безупречно «зеленое горючее»? Не загрязняет ли его производство планету сильнее, чем все автомобильные выхлопы, вместе взятые? И главное – не поставит ли увлечение экотопливом человечество на грань голодной смерти?

Известно, что с одного гектара можно получить не более 0,3 т соевого масла, 1 т – рапсового и 5 т – пальмового. С пальмой – «топливным рекордсменом» среди наземных растений – связывают свои планы на будущее многие азиатские государства. Так, власти Малайзии намерены в ближайшее время полностью перейти на биодизель из пальмового масла. А японская фирма «Toyo» собирается построить на Филиппинах завод по производству биосолярки из кокосовых орехов. Россия же и Европа, по понятным причинам, в первую очередь ориентируются на выращивание рапса.

Одно из преимуществ технологии гидрокрекинга перед переэтерификацией в производстве биотоплив – возможность реализации этого процесса на существующем стандартном нефтеперерабатывающем оборудовании. Кроме того, продукты гидрокрекинга по своему составу и свойствам подобны углеводородам, входящим в состав дизельной и бензиновой нефтяных фракций, поэтому могут быть использованы совместно с ними в двигателях внутреннего сгорания.

Для гидрокрекинга растительных масел и жирных кислот, в основном, используются промышленные сульфидированные катализаторы нефтепереработки (NiMo/Al2O3 и CoMo/Al2O3 при температурах 310—360 °С и давлениях водорода 7—15 МПа). Получающиеся продукты – н-алканы – имеют такую же длину углеводородной цепи, что и исходные жирные кислоты; кислород при этом удаляется в виде воды, а глицериновая группа превращается в пропан.

Однако что хорошо для нефти, не очень подходит для растительных масел: из-за низкого содержания серы в исходном сырье катализаторы быстро десульфидируются и дезактивируются. Добавление соединений серы спасает положение, но целевой продукт в результате загрязняется. Поэтому более перспективными являются катализаторы несульфидной природы.

В Институте катализа СО РАН была разработана серия катализаторов на основе никеля и меди, позволяющих эффективно превращать растительные масла и их производные в углеводороды топливного назначения при тех же температурах и давлении водорода, что и промышленные катализаторы.

Следует отметить, что сама по себе медь не обладает каталитической активностью в реакции гидрокрекинга, но она через дополнительную активацию водорода способствует восстановлению оксида никеля при более низкой температуре, а также препятствует побочной реакции метанизации продуктов гидрокрекинга

Вследствие биотопливного бума во всем мире действительно выросли цены на кукурузу и все виды масляничных культур, в том числе даже на те, которые не используются при производстве биодизеля. И если в России по состоянию на 2005 г. пустовало более 15 млн га пашни, потенциально пригодной для выращивания рапса топливного назначения, то большинство других стран не может себе позволить такое «расточительство».

В поисках альтернативного источника биотоплива исследователи все чаще отказываются от использования сельскохозяйственных культур. Например, обращаются к идее переработки органических отходов. Пока акции по использованию отходов носят скорее рекламный характер, однако среди них есть удачные проекты. Например, на аризонском курорте Фаирмонд в биотопливо превращают… отработанный кулинарный жир.

Один из наиболее перспективных источников биодизельного топлива – микроскопические водоросли, такие как известная хлорелла. Микроводоросли обладают рядом преимуществ по сравнению с традиционно используемыми масленичными культурами: они способны накапливать большие (до 75 % сухого остатка) количества жиров; растут быстрее любых других растений; могут жить как в морской, так и в пресной воде. Но главное – они не конкурируют с сельскохозяйственными культурами за посевные площади. Более того, микроводоросли можно выращивать даже в загрязненных нитратами и фосфатами сточных водах, попутно их очищая. А отходы от производства биотоплива из микроводорослей также могут быть переработаны в ценные продукты (биополимеры, пигменты, удобрения).

Впрочем, можно и вовсе не заниматься разведением чего бы то ни было, ведь ценное сырье в буквальном смысле валяется под ногами. Речь идет о переработке отходов деревообрабатывающей промышленности, которая уже сегодня может быть достаточно эффективна не только в экологическом, но и в экономическом плане.

Традиционный продукт переработки древесных отходов – гидролизный спирт (вспомним знаменитую «табуретовку» Остапа Бендара). Однако отходы деревообрабатывающей промышленности можно использовать в качестве сырья для получения топлива более эффективно, если отойти от традиционного выбора между этанолом и бензином. В самом деле, если каждое из этих топлив имеет свои недостатки, нельзя ли создать из опилок новое горючее?

Такие работы уже ведутся во всем мире. С помощью быстрого пиролиза из древесины можно получить продукт, условно названный «бионефтью», – жидкость, похожую на разбавленный деготь. Из-за высокого (до 45 %) содержания кислорода бионефть не пригодна для использования напрямую в качестве моторного топлива. Из нее нужно удалить кислород и насытить водородом, т. е. провести реакцию гидродеоксигенации. И сегодня одна из важнейших задач в этой области – разработка соответствующих катализаторов.

Быстрый пиролиз – термический процесс, протекающий без доступа воздуха, при котором происходит моментальный (1000—10000 °С/сек.) нагрев и быстрое (буквально за пару секунд) охлаждение получаемых продуктов. При пиролизе древесины все ее компоненты – целлюлоза, гемицеллюлоза и лигнин частично разлагаются, образуя сложную смесь кислородсодержащих органических соединений.

Быстрый пиролиз – термический процесс, протекающий без доступа воздуха, при котором происходит моментальный (1000—10000 °С/сек.) нагрев и быстрое (буквально за пару секунд) охлаждение получаемых продуктов. При пиролизе древесины все ее компоненты – целлюлоза, гемицеллюлоза и лигнин частично разлагаются, образуя сложную смесь кислородсодержащих органических соединений.

Следующая стадия – гидродеоксигенация полученной таким образом бионефти. В рамках международного проекта BIOCOUP специалисты ИК СО РАН разрабатывают катализаторы нового типа, которые могли бы эффективно справиться с такой задачей.

Здесь были предложены несульфидированные никельсодержащие катализаторы гидродеоксигенации. Серия никелевых и биметаллических медь-никелевых катализаторов, где в качестве носителей использовался ряд оксидов (Al2O3, SiO2 и др.) была протестирована на модельном соединении бионефти – анизоле (метильном эфире обыкновенного фенола) при температуре 300 °С и давлении водорода 0,5 МПа.

Оказалось, что предложенные катализаторы по основным показателям превосходят коммерческие аналоги. Тестирование лучших образцов катализаторов гидродеоксигенации на реальной бионефти в университете Гронингена (Нидерланды) подтвердило их перспективность

Продукты деоксигенации бионефти могут использоваться для дальнейшей переработки на стандартном нефтеперерабатывающем оборудовании совместно с нефтяными фракциями.

Продукты деоксигенации бионефти могут использоваться для дальнейшей переработки на стандартном нефтеперерабатывающем оборудовании совместно с нефтяными фракциями.

Вне зависимости от того, удастся ли разработать эффективные технологии производства биотоплива или нет, остается открытым вопрос: в состоянии ли биоресурсы в принципе обеспечить энергетические потребности человечества?

Любой используемый на Земле вид энергии (кроме атомной) имеет в своей первооснове энергию Солнца. Ежегодно на Землю обрушивается 1012 Вт солнечной энергии, и хотя все наземные растения с помощью фотосинтеза способны аккумулировать менее 1 %, речь идет об огромной величине!

С учетом современных возможностей переработки доступного растительного сырья эксперты прогнозируют, что в ближайшие десятилетия биоэнергетика обеспечит не более одной пятой от общего объема энергопотребления. Это немало, особенно если учесть, что в первую очередь речь идет о замене автомобильного горючего. Что касается содержимого бензобаков, то современные технологии позволят к 2020 г. заменить каждый десятый литр горючего традиционного на горючее, полученное напрямую из растительного сырья. Более того, новые научные разработки, вероятно, скорректируют этот прогноз в сторону увеличения доли биодизеля и биоэтанола.

Что касается России, то хотелось бы, чтобы наша страна стала не столько потребителем смесевых топлив, сколько крупнейшим экспортером биотоплива. При этом предпочтительно, чтобы биотопливо производилось в непосредственной близости от сырьевой базы и с использованием современных отечественных технологий. Безусловно, также необходима корректировка ряда нормативных актов, например, по поводу акцизов на топливный биоэтанол.

Первые шаги уже делаются в обоих направлениях. Так, введен в действие ГОСТ Р 52368—2005 «Топливо дизельное евро», который предусматривает применение биодизеля. Растут посевные площади для выращивания рапса; начато или планируется строительство около двадцати заводов по производству топливного биоэтанола из злаковых культур и т. д. Интенсивность усилий, направленных на создание производств биотоплива из возобновляемого сырья, дает основание надеяться, что наша страна в обозримом будущем будет занимать заметное место в мировом топливном балансе не только благодаря своим запасам ископаемого топлива.

Резюмируя, скажем, что если сравнивать прогресс в биоэнергетике и производстве биотоплив с полетом самолета, то можно считать, что человечество уже прошло точку невозврата и должно двигаться только вперед. И дело теперь лишь за учеными и технологами, которые должны сделать все, чтобы биотоплива стали конкурентными на топливном рынке. В свое время великий Менделеев заметил, что «сжигать нефть все равно, что топить печку ассигнациями». Так не пора ли вернуться к дровам?

Литература

Дундич В. О., Яковлев В. А. Гидродеоксигенация биодизеля в присутствии катализаторов на основе благородных металлов // Химия в интересах устойчивого развития. 2009. Т. 17. С. 527—532.

Яковлев В. А., Хромова С. А., Ермаков Д. Ю. и др. Катализатор, способ его приготовления (варианты) и процесс гидродеоксигенации кислородорганических продуктов быстрого пиролиза биомассы, Патент РФ, 2 335 340, от 10.10.2008, пр. 22.08.2007.

Дундич В. О., Хромова С. А., Ермаков Д. Ю. и др. Исследование никелевых катализаторов реакции гидродеоксигенации биодизеля // Кинетика и катализ. 2010. Т. 51, № 5. С. 728—734.

Yakovlev V. A., Khromova S. A., Sherstyuk O. V. et al. Development of new catalytic systems for upgraded bio-fuels production from bio-crude-oil and biodiesel // Catalysis Today. 2009. V. 144 P. 362—366.

В публикации использованы фото М. Кошелевой

![]()

: 29 Сен 2010 , Чарлз Дарвин — великий популяризатор эволюционной идеи , том 34,

№4

Гонят из опилок. Что за биотопливо изобрели наши учёные? | Экология | Общество

Интерес к биотопливу в мире сейчас огромный — его использование неизменно связывают с экологией и охраной окружающей среды. Как правило, производят его из сои, рапса, кукурузы, тростника или других злаков. Делается это путём ферментации биомассы. Собранную сельхозкультуру подвергают брожению с помощью химикатов или бактерий. В итоге образуется этанол и другие виды спиртов или же газообразное топливо.

Однако в последнее время звучат голоса скептиков: дескать, производство биотоплива экологически нецелесообразно, поскольку оно наносит ущерб климату больший, чем тот, которого удаётся избежать за счёт отказа от сжигания ископаемых углеводородов. Причина, в первую очередь, в вырубке лесов под плантации.

В России давно применяется технология производства биомассы (а затем и биотоплива) из отходов лесной промышленности — опилок, стружки, коры, щепы, остатков древесины. Их спрессовывают и получают пеллеты и брикеты, которые затем сжигают в котельных и электрогенераторах. Но у технологии есть ряд недостатков. Например, такая биомасса имеет низкую энергетическую плотность. Учёные из МФТИ и Объединённого института высоких температур РАН предлагают своё решение.

В чём суть метода?

Исследователи подвергают древесную биомассу термической обработке при отсутствии или незначительном содержании кислорода. Печь заполняют спрессованными брикетами из древесных отходов, а сверху засыпают толстым слоем минерального наполнителя. Это может быть специальная глина, тальк или мел. Компоненты химически устойчивы и относительно недороги. Затем реактор нагревают до 200-300°C, и отходы древесины, разлагаясь на более простые молекулы, постепенно превращаются в подобие угля. Приблизительно так в недрах нашей планеты на протяжении миллионов лет из погибших растений формировался каменный и бурый уголь.

«При такой технологии можно получать биотопливо весьма высокого качества, с энергетическими характеристиками близкими к углю, — говорит один из авторов исследования, доктор технических наук Борис Кичатов. — По сути своей метод прост. Для производства не требуется больших капитальных затрат. Это важно для предприятий малого и среднего бизнеса. Установки, использующие подобную технологию, можно размещать в местах, где непосредственно идёт заготовка древесины. В настоящий момент отходы, образующиеся при вырубке лесов (пни, ветви деревьев), как правило, сжигают, а порой просто выбрасывают. В последнем случае они становятся источником для развития болезней и вредителей лесов. Технология, которую мы предлагаем, позволит создавать относительно небольшие производства».

Ещё одно важное достоинство нового вида биотоплива: его сжигание не будет приводить к дополнительным выбросам углекислого газа в атмосферу. Кроме того, технология в качестве побочных продуктов даёт весьма ценные химические соединения. Они пригодятся в других отраслях промышленности.

На что ещё делать ставку?

Несмотря на большие запасы нефти, газа и угля, Россия пытается развивать у себя производство топлива из растительного сырья. В первую очередь, конечно, из отходов всё той же древесины. (Справедливости ради скажем, что обычные дрова — это тоже вид биотоплива).

«У России огромный потенциал для развития этого сектора энергетики, — считает директор ООО „Лесная сертификация“ Павел Трушевский. — По экспертным данным, в стране в том или ином виде образуется до 80 млн кубометров древесного сырья в год. Это порубочные остатки на делянках, древесина, оставленная на корню, щепа, опилки. Поэтому Россия — очень интересный рынок для производства биотоплива. Причём начать стоит с внутреннего рынка. У нас много котельных, которые находятся где-то в лесных районах и при этом работают на дорогом мазуте. Спрашивается, зачем везти туда мазут, если рядом с ними растёт лес? Более дешёвая и экологически чистая энергия, способная создавать рабочие места, валяется у них под ногами».

Например, с угля на древесное биотопливо планируют перевести в ближайшее время Байкальскаую ТЭЦ в Иркутской области. Местные власти подсчитали и поняли, что это будет выгоднее, чем переход на газ. Кстати, биогаз (то есть газ, получаемый в результате брожения биомассы) — второй по перспективам вид биотоплива в нашей стране. Ставку нужно делать на отходы сельского хозяйства, в том числе жизнедеятельности домашних животных — навоз, помёт…

Что касается выращивания рапса, кукурузы или тем более тростника, тут эксперты проявляют сдержанность. К чему создавать новые плантации, если 45% территории России покрыто лесами и их возобновляемый потенциал почти не используется?

В принципе, гнать этиловый спирт много из чего можно, но какова будет цена вопроса? Недавно химики из МГУ предложили технологию получения этанола из грибов. Их в наших лесах тоже видимо-невидимо. Но не нужно быть семи пядей во лбу, чтобы понять: себестоимость такого биотоплива будет куда выше, чем полученного из древесины.

Производство биотоплива в промышленных масштабах

Биотопливо относится к альтернативным источникам энергии. Впрочем, к подобным источникам относят любые, которые не являются производными от классических ископаемых углеводородов – природного газа и нефти. Фактически даже древесина, которую человечество использует столетиями для получения тепловой энергии, по этой классификации является альтернативным вариантом.

Биотопливо относится к альтернативным источникам энергии. Впрочем, к подобным источникам относят любые, которые не являются производными от классических ископаемых углеводородов – природного газа и нефти. Фактически даже древесина, которую человечество использует столетиями для получения тепловой энергии, по этой классификации является альтернативным вариантом.

Альтернативные источники энергии отличаются экологичностью и возобновляемостью, а в некоторых случаях и бесконечностью, как, к примеру, солнечная энергия или энергия движения воздушных масс. Биотопливо относится к возобновляемым и экологически чистым источникам энергии. Оно представляет собой продукт биологического происхождения, твердый, жидкий или газообразный. Изготовление и применение биотоплива на базе собственного хозяйства позволяет получить автономию от покупных энергетических источников, а заодно и решить проблему утилизации разнообразных органических отходов, начиная от содержимого выгребной ямы и заканчивая сорняками, удаленными с грядок.

В использовании биологического топлива есть свои минусы и одним из них является высокая стоимость, которую требует производство биотоплива. При решении организовать получение энергии из биосырья, необходимо просчитать, сколько средств уйдет на строительство завода по производству топлива, сколько будет стоить оборудование, сколько можно будет иметь прибыли, и какова будет экономия потребителей при использовании биотоплива. Практика показывает, что завод, выпускающий биотопливо, довольно рентабелен, если налажен сбыт продукции потребителям.

Производство топливных гранул (пеллет)

Пеллеты, топливные гранулы, как и топливные брикеты, производятся из опилок, других древесных отходов, шелухи подсолнечника, соломы. Растительная масса помещается в биоустановки, то есть емкости, где происходит измельчение. Получается практически мука из отходов растительного производства. Эта масса поступает в сушилку, где выпаривается жидкость. Именно этот процесс подготавливает массу к качественной прессовке.

В прессе-грануляторе при сжатии растительной муки повышается температура массы. В растительных частицах содержится лигнин, по составу схожий со смолой. Он растапливается и склеивает высушенные частички растений, получаются гранулы того размера, который задан при настройке оборудования.

Для гранулирования используют специальные пресс-формы, так называемые кольцевые штампы. Они вращаются с помощью роторных вальцов, и при вращении растительная масса поступает в круглые отверстия пресс-формы, то есть в фильеры. Схема аппарата напоминает обычную мясорубку с ножом, который снаружи срезает цилиндрики гранул.

Это простое описание технологии, которое завершается охлаждением и упаковкой. Объем одной упаковки минимум 2 кг, но каждый завод, как правило, продает гранулы и врассыпную, это удобно покупателям – промышленным предприятиям.

Производство топливных брикетов

Технология изготовления топливных брикетов во многом напоминает производство пеллет. Различие в форме готового продукта. Отходы сельскохозяйственного и деревообрабатывающего производства также мелко рубятся и при высоком давлении прессуются.

Технология изготовления топливных брикетов во многом напоминает производство пеллет. Различие в форме готового продукта. Отходы сельскохозяйственного и деревообрабатывающего производства также мелко рубятся и при высоком давлении прессуются.

Некоторые виды сырья для производства брикетов необходимо нагревать до очень высокой температуры – до 350 градусов. В древесном сырье очень много лигнина, поэтому прессование идет отлично. При использовании однолетних растений лигнина не хватает, поэтому производство топливных брикетов из соломы идет с добавлением связующих веществ.

При высокой температуре больше всего оплавляется поверхность брикетов, что делает их прочными. Это очень важно, так как транспортировка может существенно травмировать биотопливо.

Цилиндрические брикеты получают с помощью ударных механизмов, длина производимых брикетов может быть бесконечна, нарезка на куски производится по желанию. Различают цельные брикеты и брикеты с отверстием внутри. Плотность прессовки очень высока, близка к каменному углю. Объем произведенного брикета в 10 раз меньше, чем объем первоначального сырья, взятого для производства.

Производство биогаза

Биогаз, как биотопливо, очень ценный продукт, который существенно удешевляет обычное топливо и делает его экологически более безопасным и чистым. Процесс производства биогаза – это создание условий, в которых без доступа воздуха идет разложение биологических отходов при помощи биобактерий.

Биогаз, как биотопливо, очень ценный продукт, который существенно удешевляет обычное топливо и делает его экологически более безопасным и чистым. Процесс производства биогаза – это создание условий, в которых без доступа воздуха идет разложение биологических отходов при помощи биобактерий.

Производство биотоплива — биогаза требует специального устройства. Первый этап – измельчение сырья. Определенное количество соломы, шелухи, опилок и пр. поступает в реактор, то есть резервуар, в котором оно нагревается. К этому резервуару идет специальный загрузчик, иногда используется насосная установка. Все оборудование серьезно утеплено для сохранения температуры внутри. Измельчение и периодическое перемешивание осуществляется вмонтированными миксерами. Изготавливается установка из железобетона, иногда используется сталь со специальным устойчивым покрытием.

Внутри реактора создается питательная для бактерий среда, то есть туда помещаются растительные отходы производства. А вырабатывают бактерии биогаз. Итак, для производства биологического газа требуется растительное сырье, тепло (до +38 градусов), и перемешивание миксером. Образующийся газ поступает в газгольдер, там он очищается и затем транспортируется к котлу потребителя или на электрогенератор. Доступ воздуха в реактор перекрыт, поэтому никакой опасности взрыва не существует.

Описание технологии с использованием птичьего помета или навоза несколько отличается, оно включает дополнительную фазу фильтрации.

Производство биоэтанола

Промышленная технология получения биоэтанола предполагает переработку растительного сырья, которое очень похоже на производство обычного спирта. Первая стадия процесса – подготовка сырья, его измельчение. Главное условие для гарантии успешного получения биоэтанола – высокое содержание крахмалов в сырье. Именно поэтому для биоэтанола лучше всего подходят злаковые культуры. После измельчения сырье подвергается ферментации, то есть крахмалы расщепляются при взаимодействии с дрожжами. Получается спирт, в отходы идут сивушные масла и барда. Последняя используется в изготовлении кормов.

Качество производства биоэтанола и сходного с ним биобутанола постепенно повышается, так как ученые выводят все новые виды бактерий, которые улучшают и удешевляют процесс производства. Преимущество такого биотоплива – легкость хранения, не требуется специальное оборудование для транспортировки, так как биоэтанол не смешивается с водой.

Производство биодизеля

Мини-завод по производству биодизеля

Биодизель производится также из растительного сырья при помощи реакции переэтерификации. Растительное масло или жир под воздействием катализатора превращается в эфир метила. Производство биодизеля предполагает использование масел рапса, сои и некоторых других растений. Основная задача технологов в этом процессе – правильно подобрать катализатор. Тогда реакция идет быстрее и на выходе получается качественный биодизель. На данный момент уже освоена технология получения биодизеля не только из соломы, но и из древесного сырья, из опилок и щепы.

На крупных заводах применяется самая современная технология производства биодизеля, в корне отличающаяся от домашних способов. Вместо устаревших рекуперации и мойки топлива водой применяется струйная гидродинамическая кавитация, ультразвуковая, высокочастотная и полностью управляемая. Современные установки могут производить до 16 тысяч литров биотоплива в час! Гидродинамическая кавитация в прошлом служила только военным, и теперь нашла свое мирное применение в производстве биодизеля.

В отдельный вид биотоплива на сегодняшний день выделяется дизель из водорослей, то есть топливо третьего поколения. Для производства используют биоустановки — биореакторы, в которые в качестве питательной среды помещается двуокись углерода. Особый вид водорослей богат маслами, из которых и производится биотопливо.

Е.Щугорева

Эволюция биогазовых систем:

Биотопливо для автомобилей

Автор admin На чтение 8 мин. Просмотров 31

Любому водителю далеко не все равно, что льется в бак его машины. Во многих случаях именно некачественное топливо приводит к серьезным проблемам с автомобилем. Поэтому вполне понятен интерес ко всему, что связано с бензином, соляркой и прочими видами топлива. А как следствие этого – к альтернативным видам горючего для ДВС, одним из которых является биотопливо.

Что это такое, и из чего делают биотопливо?

Все ресурсы, которые есть на Земле, условно можно поделить на возобновляемые и не возобновляемые. Уголь, нефть, металл, в природе не восстанавливаются, а вот дрова, кукуруза, навоз могут быть получены вновь и вновь. Все, что растет или является отходами переработки такого сырья – источники возобновляемой энергии. Вот из этих биоресурсов люди ещё с давних пор получали нужное для своего существования, в том числе и биотопливо.

Биотопливо первого поколения

Однако и между собой отдельные его виды различаются, скажем так, по значимости источников сырья для биотоплива. Связано это с используемыми ресурсами. Например, чтобы получить биотопливо из рапса, его надо сначала вырастить, а уж потом отправить семена на переработку. Для выращивания такой культуры занимается посевная площадь, и фактически речь идет о выборе приоритетов – а чего мы хотим иметь, продукты питания или биотопливо. Кроме того, получение биомассы, идущей на производство биотоплива, связано с использованием специализированных удобрений, что наносит определённый вред земле и окружающей природе. Такой вид сырья относится к первому поколению.

Второе поколение

Однако биотопливо можно получить из иных источников, таких как отходы других производств. Его делают, например, из опилок, а также остатков стеблей, шелухи, остающейся после обработки зерновых, и многого другого. Все это дает так называемое биотопливо второго поколения, для которого не требуется специально выращивать сырье, а сделать его можно из отходов других производств.

Третье поколение

Следующим этапом развития стало биотопливо третьего поколения. Его источником являются водоросли. Существуют определённые их сорта, содержащие значительное количество растительных жиров, из которых можно сделать тот же самый биодизель. Конечно, чтобы получить биотопливо из водорослей, их надо выращивать, но для этого совсем не требуется занимать посевные площади. Водоросли могут расти в прудах, биореакторах, на морском дне или в специально устроенных заливах, т.е. занимают те участки земной поверхности и морского дна, которые не задействованы в производстве продуктов питания. Так что, биотопливо третьего поколения, хотя и находится еще в стадии отработки технологии производства, надо признать наиболее перспективным.

Двигатель на биотопливе – немного истории и его варианты

Это для нас сегодня бензин и солярка являются единственными видами топлива, на которых работает всем нам привычный двигатель. Но надо отметить, что далеко не всегда было именно так. На заре своего существования, для ДВС как топливо применялось всё, что только подходило – масло, спирт, эфир, газ, дрова и т.д.

Поэтому должно быть достаточно интересно вспомнить о биотопливе, которое использовалось раньше. В этом случае стоит особо отметить:

- спирт в различных его видах;

- масло;

- газ.

Биотопливо из опилок или спирт как он есть

Биотопливо подобного типа наиболее известно, и по-видимому, это один из первых вариантов горючего, которое потреблял двигатель. Среди различных его видов стоит отметить биоэтанол, биометанол и биобутанол.

1.Этанол или обычный спирт достаточно хорошо известен в истории автомобилестроения. Достаточно сказать, что в свое время Генри Форд организовывал строительство заводов по производству спирта, предназначенного на роль топлива. Сейчас его изготовление широко развернуто в Бразилии, по оценкам экспертов, сорок процентов автотранспорта этой страны используют этанол в чистом виде, шестьдесят процентов – в смеси с бензином.

Из чего сегодня делают этанол? Чаще всего сырьем служит сельскохозяйственная продукция, в той же Бразилии, чтобы сделать биоэтанол, применяют сахарный тростник, солому, древесные отходы и другое аналогичное сырье. Из опилок на гидролизном производстве так же можно получить этанол. Чем же он так хорош, что это вызывает его всеобщее использование?

Здесь надо обратить внимание на:

- детонационную стойкость;

- теплоту сгорания;

- теплоту испарения.

Из чего бы ни пришлось сделать подобное биотопливо, из опилок или тростника, ему свойственны антидетонационные свойства, они выше, чем у обычного бензина. Благодаря этому можно повысить мощность, двигатель, работающий на этаноле, допускает увеличение степени сжатия. Теплота сгорания спиртовоздушной смеси незначительно отличается от характеристик традиционной топливовоздушной смеси, а за счет хорошей испаряемости спирта обеспечивается лучшее наполнение цилиндров и полное ее сгорание.

Из недостатков этанола стоит отметить его повышенную агрессивность по отношению к некоторым цветным металлам, пластмассам и резине, вследствие чего может возникнуть необходимость частично дорабатывать двигатель. Однако самым главным минусом такого горючего является его гигроскопичность, оно сильно поглощает воду, а затем смесь расслаивается в баке, в результате чего он окажется заполнен в основном водой. Одним из методов борьбы с этим является использование смесей спирта и бензина, до десяти процентов этанола, добавленного в обычный бензин, только улучшают его характеристики.

Дополнительно стоит отметить, что производство биоэтанола как топлива, хоть из тех же самых опилок, отличается от производства питьевого спирта. Топливный спирт не пригоден для питья, он имеет явно выраженный сивушный запах и повышенное содержание метанола.

2.Метанол, или метиловый спирт, при всех своих достоинствах ядовит. Хотя его можно сделать из отходов, из тех же самых опилок, обычно биометанол не используют в качестве горючего.

3.Биобутанол. Как биотопливо для автомобилей подходит даже в большей степени, чем биоэтанол. Может изготавливаться из биомассы, опилок, и при этом ничем не отличаться от бутанола, полученного по традиционной технологии.

Среди его достоинств необходимо отметить:

- большую энергетическую ценность;

- меньшую агрессивность;

- возможность смешиваться с бензином;

- возможность прямой и полной замены бензина без переделки автомобиля.

Рассматривая спирт как замену бензину, стоит отметить, что плюсы и минусы биотоплива подобного типа достаточно очевидны, и все недостатки при необходимости могут быть успешно устранены. Однако в настоящее время такое биотопливо чаще всего применяется в смеси с обычным бензином, хотя технологии его получения, например из опилок, позволяют полностью реализовывать используемую биомассу и исключить нефть из употребления.

Биодизель, или как сделать биотопливо

Это другой, не менее известный вид горючего. Он заменяет солярку, а не бензин. Производят его из растительного масла. Сырье в различных районах земного шара может быть разное: рапсовое, пальмовое, кокосовое, соевое масло, водоросли и т.д. Биотопливо подобного типа изготавливается достаточно просто, вплоть до того, что существуют самодельные установки, позволяющие производить биотопливо в домашних условиях.

Технология его получения такова – масло смешивается в определенных пропорциях со спиртом и щелочью, в результате образуется биодизель и высвобождается глицерин, который может использоваться для каких-то других целей. Так что при наличии источников растительного масла, в том числе и его остатков после кулинарной обработки пищи, вполне возможно сделать биотопливо своими руками.

Достоинством биодизеля является отсутствие серы в составе выхлопных газов, и как следствие этого то, что такое биотопливо не теряет смазочных свойств, благодаря чему двигатель может служить гораздо дольше. Надо отметить, что вредного воздействия от такого топлива на окружающую природу нет. К недостаткам биодизеля стоит отнести необходимость его подогрева в холодное время года и то, что он не хранится более трех месяцев.

Наиболее оптимальным признано его использование в смеси с обычной соляркой, выпускаются несколько разновидностей такого топлива, обозначаемых буквой В, а цифры рядом говорят о содержании биодизеля в составе топлива. Например, В5 означает содержание в нем пяти процентов биодизеля и девяноста пяти процентов солярки.

Газ как вид автомобильного топлива

Существует и биотопливо в виде газа. Источником его является биогаз, получаемый как результат анаэробного (без доступа воздуха, метанового) брожения навоза. Однако рассматривать его как достаточно массовый вид горючего для двигателей автомобиля было бы слишком оптимистично.

Хотя, как и обычный природный газ или пропан-бутан, биогаз может использоваться как топливо, но это скорее вариант для стационарных двигателей, установленных в местах, где много отходов животноводства и сельского хозяйства.

Непривычные, экзотические и забытые виды биотоплива

Здесь стоит коснуться древесины, которая может выступать как биотопливо. В первую очередь надо упомянуть скипидарно-спиртовую смесь, которая ещё в 1826 году использовалась в роли топлива. А ведь скипидар получают при пиролизе древесины. Есть отдельные упоминания, что при так называемом «быстром» высокотемпературном пиролизе сконденсирована жидкость, по своим характеристикам алогичная нефти.

Стоит вспомнить и прямое применение древесины как горючего для моторов. При сгорании древесины образуется окись углерода, которая и служит в качестве топлива. Во время Второй Мировой, Германией достаточно широко использовались машины с такими моторами, в том числе и легковые. В Советском Союзе так же были созданы газогенераторные автомобили, ЗИС 21, ЗИС 13, а также ГАЗ 42.

Работали они на обычных дровяных чурочках. Правда, при замене бензина на газ мощность двигателя падала, скорость движения и грузоподъемность тоже, а одной заправки газогенераторной установки хватало на девяносто километров пробега, но в условиях военного времени при дефиците других видов топлива и в удаленных местах такие автомобили успешно работали. И даже в Москве в военное время ходили автобусы, оснащенные газогенераторными установками.

Несмотря на всеобщее распространение бензина и солярки в качестве топлива для ДВС, постоянно идут поиски альтернативных источников получения горючего. И уже существует несколько самых разных видов биотоплива, способного обеспечить работу ДВС в любых условиях.

Мне нравится1Не нравится

Что еще стоит почитать

Производство топливных гранул как бизнес. Опыт предпринимателя

Reconomica постоянно ищет для вас экслюзивную информацию из мира бизнеса и заработка, которой нет в открытых источниках. Сегодня мы представляем вашему вниманию уникальную статью о том, как в современной России построить инновационный завод по производству экологически чистого топлива. Нет, не прихватизировать советское готовое предприятие, а взять, придумать оригинальную идею, найти поставщиков сырья, сбыт, оборудование, персонал, построить все это с нуля и заставить работать.

Подобного рода информацию печатают не в каждой бизнес-книге. В статье, конечно, всю историю постройки предприятия не опишешь, но наш гость попытался описать все максимально подробно и понятно. Передаем ему слово.

Содержание материала

Производство биотоплива как бизнес-идея

Перед тем, как описывать «великие и не очень свершения», давайте познакомимся. Зовут меня Роман. Мне 47 лет. Два высших образования: техническое и экономическое. Сейчас живу в Санкт-Петербурге. Текущая сфера деятельности – предприниматель. Все события, описанные ниже, происходили чуть больше двух лет назад в Ленинградской области не далеко от чудесного города Тихвин. Вернее, «эпопея» закончилась чуть более двух лет назад, а длилась она почти четыре года.

Что такое топливные гранулы (пелетты)

Бизнес-идея — производство топливных гранул — пришла в голову случайно, а воплощение ее в жизнь — это стечение абсолютно не связанных между собой событий и обстоятельств. Итак, для тех кто не знает, но интересуется, позволю себе немного рассказать, что такое топливная гранула. Для городского обывателя самым наглядным экспонатом будет восхитительный продукт из зоомагазина под названием «наполнитель для кошачьего туалета».

Так выглядят топливные гранулы.

Представлен этот «чудо-продукт» в виде маленьких деревянных палочек 3-5 сантиметров в длину и 6 или 8 миллиметров в диаметре, упакован он в мешочки по 3-5 килограмм. Если присмотреться, то можно заметить, что состоят эти палочки не просто из дерева, а из спрессованных опилок. Топливная гранула хорошо впитывает влагу. Качественная гранула тонет в воде.

В чем фишка бизнеса на экологически чистом топливе

В нашем бизнес-проекте интерес к топливным гранулам заключался не в производстве наполнителя для кошачьего туалета, а в производстве альтернативного экологически чистого топлива для выработки тепловой энергии. Это такая почти «портативная, карманная нефтяная скважина по совместительству – нефтеперерабатывающий завод и собственная бензоколонка»…. Ну хорошо, не скважина, и не нефтяная, но суть та же.

Материал в тему: Как работают на реальных нефтяных скважинах.

Дело в том, что при горении топливная гранула выделяет очень много тепла. По свей калорийности она превосходит сухие березовые дрова, очень близка к качественному углю и слегка уступает мазутному топливу. В свою очередь, это имеет огромные плюсы: она не взрывоопасна при производстве – это как бы в теории, — не возгорается при хранении, при транспортировке, не воняет, упрощает и удешевляет систему автоматики тепловых котлов, после сгорания практически не дает зольности и не коксуется в колосниках.

Продукция складируется перед отправкой покупателю.

Себестоимость полученной тепловой энергии, полученной в котлах на гранулах, значительно ниже, чем на классических видах топлива. И самая важная ее фишка: делается толивная гранула из древесных отходов. К сожалению, в России применение котлов на гранулах остается больше экзотикой. А вот в Дании, Германии, Норвегии применение топливной гранулы имеет свою историю, поддерживается и дотируется государством.

Материал в тему: Альтернативная солнечная энергетика для чайников.

Реализация готовой продукции

Рынок сбыта топливных гранул колоссальный. В основном это экспорт. Конечным потребителем является как частник, который отапливает собственный дом, так и гигантские теплоэлектростанции. Средняя цена на топливную гранулу колеблется от 90 до 120 евро за тонну в Российском порту.

Отправка товара в порт.

Отечественные производители, как правило, отправляют индустриальную гранулу в больших мешках – биг–бэгах массой около тонны — в порты Европы через специальные компании, которые аккумулируют у себя на складах судовые партии. Норма загрузки судна — 3-5 тысяч тонн. Поэтому, чем больше производишь гранулы, тем дороже ее продаешь. Все очень просто.

Пеллеты на палете.

После доставки гранулы в Европу гранула попадает на тепловые электростанции.

Так выглядит тепловая электростанция на экологически чистом биотопливе.

Как производятся топливные гранулы

Сам процесс производства топливных гранул достаточно сложен. Здесь нет такого, что загрузил сырье, нажал кнопку, а из заветной дырки поползли гранулы и тут же материализовались в евровалюту. Все намного сложнее. Это почти искусство. Со своими хитростями и тонкостями.

Сначала сырье — опилки с пилорам — поступает на участок подготовки и очистки сырья. Специальными сепараторами опилки отчищаются от камней, металла, крупных деревяшек.

У меня не сохранились фото роликовых и магнитных сепараторов. Не сохранились фото подачи сырья с системой подвижных полов — ну, простите что-ли.

Далее на участке сушки из сырья выгоняется лишняя вода — опилки высушиваются до 6-8 % влажности.

Машина для сушки древесных опилок.

На этих фото реальный наш участок сушки сырья. Он есть в интернете. Собирал его и настраивал московский «Топгран». Сволочи, жулики, гады!!!!!

Как оказалось, система нерабочая. Взрывоопасная. Неэффективная. Полностью переделывали. Перешли на барабанную сушилку с теплогенератором в 3 мВТ. Шефмонтаж помогали делать ребята из Лодейного поля. Огромная им благодарность и низкий поклон. Фото не сохранилось.

Оборудование завода для производства топливных гранул.

Далее, через систему циклонов пневмоперегрузкой поступают на участок дробления.

Дробилка примерно выглядит так.

Дробилка.

Опять «Топгран» г. Москва. Опять гады, сволочи и т. д. В проектировании допущена серьезнейшая ошибка: выгрузка должна производиться пневморазгрузкой. Иначе дробилка забивается. Ее эффективность сводится к нулю.

Готовое, раздробленное сырье поступает на питатель гранулятора. На фото питатель синий, гранулятор — зеленый.

Здесь высушенные опилки прессуются. В принципе, это и есть основной элемент завода.

Все остальное — лишь подготовка к процессу гранулирования. Принцип простой. В матрицу — по форме как покрышка в автомобиле с большим количеством отверстий —поступают высушенные опилки. Матрица крутится. Внутри матрицы два прижимных ролика. Опилки попадают между роликом и матрицей. Создается давление. Выделяется температура, и спрессованные опилки в виде гранул выползают с обратной стороны матрицы (как фарш в мясорубке).

Гранулы выходят горячие. Поэтому поступают в специальный охладитель, где остывают, и через линию фасовки фасуются в биг–бэги — большие мешки. Ну, если на пальцах….то как-то так.

На фото все наше.

Ну вот, теперь про производство топливных гранул вы знаете достаточно, можно рассказать про сам бизнес.

Как создавалось наше предприятие по производству гранул из древесных опилок

Мысль что-то замутить давно висела в воздухе. Были и знакомые, готовые поучаствовать в процессе, да и опыта и навыков коммерческой деятельности хватало за глаза. Просто нужна была идея. Идея понятная, ясная, в чем-то уникальная. И …… халявная.

Финансовые и технические вопросы нас сильно не беспокоили. Все участники были в “темах”, и у всех все было если не шоколадно, то мармеладно. В проекте участвовало четыре человека. Все в равных долях. С моей стороны было бы некорректно без их ведома делиться информацией, кто они и чем живут. Я опущу эту информацию. Скажу только обобщенно: все это реальные люди с очень непростыми судьбами. Что касается лично меня, мне на работе было просто скучно. Все и так работало, жужжало, грузилось и продавалось. Выше не прыгнуть. Надо было куда-то двигаться, развиваться.

С чего все началось

Итак, все началось со строительства бани на моем дачном участке. Ну, очень захотелось баню — настоящую, рубленную. После недолгих поисков нашел «спецов» и поехал к ним, в пригород, на встречу — обсуждать процесс и договариваться.

То, что я увидел на месте — это не поддается нормальному восприятию. Поля, на многие квадратные километры заваленные опилками и горбылем. Деньги, горы денег лежали под ногами. Их нужно было просто поднять, очистить и положить в карман.

Это была та самая идея, которую ждали. Халява, халява и бабки. Процесс строительства бани опустим. Скажу так: я ее построил, а потом еще построил дом дочери и сейчас строю себе еще один дом.

Анализ рынка

Посидели с парнями. Напомню, нас было четверо. Все в равных долях. Обсудили идею с биотопливом — решили все «прокачать». Всегда есть проблема, и она во всех бизнесах, связанных с производством, одна и она самая важная:

КУДА ПРОДАТЬ ПРОДУКЦИЮ?

И о чудо, проведенный анализ рынка говорит, нет, он кричит:

Купят ВСЕ !!!!!! Купят сразу и за евро!!!! Парни, делайте !!!! Парни, у ВАС БУДЕТ ОЧЕРЕДЬ!!!! Вперед !!! Вперед!!!! Деньги ляжку жгут!!!

У Вас не будет проблем со сбытом биотоплива, купят все. Это правда . Вопрос в том, а сможете ли вы произвести столько и с такой рентабельностью, чтоб остаться на плаву и покрыть расходы. В этом вся проблема.

Инвестиции и начало работы

Ну, что…. Нашли перспективную площадку под производство, инжиниринговую компанию под проект и строительство предприятия, распределили между собой обязанности, составили бизнес-план, зарегистрировались, подписались, посчитали, прикинули — нужен примерно ….. лям… зеленых… и не один…

Для начала, скинулись. Сняли квартиру. Переехали жить к новому месту работы.

Как построить завод по производству топливных гранул — что надо учесть предпринимателю

По данному абзацу сделаю промежуточные выводы, возможно, будущим «производителям» биотоплива будет интересно узнать некоторую техническую информацию.

Где расположить производство

Производство биотоплива должно находиться в непосредственной близости от источников сырья — опилок ХВОЙНЫХ ПОРОД ДРЕВЕСИНЫ. Береза, бук, дуб и прочие лиственные пиломатериалы не подходят.

Хорошая математика начинается только тогда, когда у Вас около 40% халявного сырья.

Не стройте иллюзий, что вы будете полностью работать на халяве. Как только вы заберете первых сто КАМАЗов сырья, то моментально для местных «бизнесменов» опилки превратятся в ликвидный товар. По-началу Вам будут возить сырье бесплатно с пилорам и цехов деревообработки, но буквально через месяц будут возить только за деньги, и только за нал.

При выборе места под строительство предприятия понятие «здесь много сырья» — это миф и самообман.

Чтоб бесперебойно работало производство биотоплива с мощностью 2т/час, у Вас на конвейере должно быть в час не менее 6 кубов — это КАМАЗ сырья, и столько же на участке подготовки сырья и сушки. И как минимум еще КАМАЗ на складе сырья. Парни, сырья у Вас должно быть МИНИМУМ 72 самосвала в сутки…

Побочное производство щепы

Отбросьте все идеи перерабатывать горбыль в опилки рубильными и строгальными машинами. Это загубленное время и потраченные деньги. Если у Вас рубильная машина с заявленной производительностью 12 м. куб в час, вы из нее выжмите максимум 5 кубов в час летом и 2,5 куба мокрой щепы зимой. При этом, ушатаете рабочих и затупите ножи минут через сорок интенсивной работы.

Продавать щепу можно отдельно, и это очень хороший бизнес. Но «правильная» рубильная машина стоит, как чугунный мост через Неву. Это мобильный агрегат на платформе тяжелого 4-мостового тягача типа «Volvo» с гидроманипулятором и накопительным бункером. Все остальное — игрушки.

И не есть факт, что вы ее сможете загрузить работой хотя бы на 60%. Мало того, щепу надо вывезти на специальной машине — щеповоз называется. Это фура с прицепом и подвижными полами, либо с опрокидывателем. Да и транспортировка сожрет почти всю прибыль. Рубить щепу — это отдельный бизнес со своими правилами, технологией, оснащением. Мы делаем топливную гранулу из опилок. Из опилок, не из щепы! Не мучайте себя.

Требования к инфраструктуре и площадке под производство биотоплива

- Производство энергоемкое. При организации производства производительностью около 2т/час, у Вас в распоряжении должно быть как минимум 600кВТ электроэнергии.

- Рынок сбыта должен находиться в плече не более 200км.

- Производственная площадка должна иметь твердое покрытие — желательно бетонное — не асфальт. Гравийка не пойдет. Зимой вы утонете в жиже.

- У Вас должно быть как минимум два фронтальных погрузчика с ковшом от 3 м3. Беларуська не пойдет — у нее слабая рама. Лучше АМКАДОР или импортные аналоги.

- У Вас должно быть как минимум 2 вилочных погрузчика с высокой стрелой грузоподъемностью от 1,5т.

- Очень неплохо иметь 2-3 бортовых Газончика типа «ФЕРМЕР» с опрокидывающимся кузовом и наращенными бортами. Они нас очень сильно выручали. КАМАЗ не на всякой пилораме развернется, да и груженный не везде проедет.

- Сам производственный цех займет примерно 600м2 с высотой потолка не менее 8 метров.

- Крытый склад готовой продукции — метров 500 квадратных, чем выше — тем лучше.

- Крытый склад сырья и участок подготовки и очистки — метров 500.

- Ну и запас территории под сырье.

Проблемы, которые возникли в процессе строительства завода

Они типичны. Остановлюсь на некоторых.

Подбор рабочего персонала в деревне и методы его стимулирования

В деревнях БУХАЮТ!!!!!!!!!!! Бухают все!!!!!!!! Если в пятницу выдали деньги за работу, рабочих собрать удавалось в понедельник к часам четырем вечера. Выгоняли бригадами. Набирали новых. Выгоняли. И так каждую неделю.

Через два месяца борьбы с алкоголизмом в отдельно взятой деревне мы уже имели приличный список сварщиков, каменщиков, трактористов, плотников, электриков и просто одаренных ребят. Задача была простая: победить пьянство!!!!

И мы ее решили очень простым способом. В день зарплаты обзванивали… жен и вызывали их к указанному времени на проходную. В пятницу очень поздно вечером лучшая половина деревни толпилась у проходной вместе с детьми и тещами, отцами и братьями. То, что творилось за окном, великим и могучим не описать…

Мы понимали, что это не по правилам, но в какой-то момент это заработало. Нужно было нанести еще один удар по зеленому змию. Дальше все было так.

Был фонд з/п. Того, кто прогулял день-два — не увольняли, а его деньги делили сами рабочие — деньги прогульщика делились между теми, кто добросовестно трудился. И все это было в присутствии жен и детей. Да, этот способ, может, не очень законный с точки зрения ТК, но у нас он заработал. Через три месяца в округе знали все: не бухаешь —значит, тебе исправно платят.

Российская трудовая этика и что с ней делать

Вторая проблема — это психология работника.

Если это работа — можно халявить, все равно заплатят. Если это халтура — нужно пахать на убой.

Чтобы люди работали, нужен аврал, то есть, его нужно создать искусственно!

Прихожу на площадку и говорю: «ЕСТЬ ХАЛТУРА. Делаем это, стоит столько. Надо к такому-то числу». Торгуемся. Ударяем по рукам. Ухожу.

А дальше происходят чудеса. Столько инициативы, смекалки! Откуда-то появляются техника, краны-трактора, новые люди — специалисты «просто мирового уровня».

Все на личных связях и знакомствах: это деревня и ты здесь чужой.

Задача выполнена — деньги на бочку. Все счастливы.

Освоение «чужой» территории

Еще одна проблема с которой столкнетесь — это местные «предприниматели» (ну вы поняли, про каких «бизнесменов» идет речь). Едем от Питера или Москвы километров на 200 за кольцевую, и попадаем в реальные 90-е. В полный их рассвет. Все все знают и все в «деле». Бороться бесполезно, да и Вам это не надо…. Проиграете.

Самое простое — купите у них доски, кирпич, песок, газобетон. Возьмите в «аренду» кран, трактор, электриков, токарей, сварщиков и… и платите только безналом по договору. Требуйте жестко, по-взрослому, качества и выполнения сроков. Выстройте деловые отношения. Это ценят и уважают все. Проблемы сами уйдут. Все хотят честно зарабатывать. Башка у всех одна, а лес рядом…. И он такой глухой.

Как «перепрыгнуть» через административные барьеры

Будут проблемы и с местной администрацией, налоговой, экологами, пожарниками, Энергонадзором, участковым. Все решается.

Придется чистить за свой счет дороги, дворы, производить ремонт детских площадок в яслях и школах, помогать в ловле диких собак, помогать церквям, учувствовать в сборах средств на праздники ветеранам. Помогать придется много!!!! Много!!!!! Очень много!!!! Но когда у Вас что-либо случится, никто Вам не поможет и не поддержит. Так вот работает социальная ответсвенность бизнеса в условиях России.

Почему мы вышли из этого бизнеса

Сейчас мы этим бизнесом уже не занимаемся.

Советы желающим построить свое производство в сфере биотоплива

Напоследок скажу следующее, и это мое личное, субъективное мнение, и на него я имею полное право: если у Вас сейчас появилась такая идея — в смысле производить биотопливо — я бы ее гнал в три шеи, и вот почему:

- Людей, которые разбираются и смогут Вам спроектировать и построить предприятие по производству топлива из опилок, в России единицы!!!!!!!!

- Те компании, которые занимаются так называемым «инжинирингом», в подавляющем большинстве, — продавцы «воздуха», особенно москвичи!

- Если вы все-таки решились на этот бизнес. Найдите действующее предприятие и поработайте на нем хотя бы 2-3 недели обычным рабочим. Вы сразу все поймете. Экскурсия на дорогой машине в рубашке и костюме Вам не откроет глаза на реалии этого бизнеса.

- В основу производства входит сушильный комплекс с теплогенератором. Его мощность определяется в меговаттах на тонну выпаренной воды. Вам нужен, как минимум, теплогенератор на 2 МВТ. Реально его сделать, чтоб он молотил 200 дней в году по 24 часа в сутки, в России могут человек пять. И это не фирмы, и не заводы. Это частники с чертежами «на коленке».

- Все источники халявного сырья выбраны и поделены бизнесменами известого толка.

- Организация производства на базе связки «ОГМ-5 пресс + сушильный комплекс» возможна лишь частично. И это будет «пляска с «бубном».

- Покупка б/у оборудования у прибалтов и развертывание его в РФ — это выброшенные деньги и банкротство.

- Бизнес рентабелен только тогда, когда у Вас есть постоянный источник сырья. Т.е вы являетесь владельцем ЦБК или крупного лесоперерабатывающего комплекса и производство гранул — это довесок к основному бизнесу.

Рентабельность бизнеса и необходимый стартовый капитал

Наверное, всем интересно, какая рентабельность у производства биотоплива из древесных опилок, и сколько это по факту стоит — начать такой бизнес.

Скажу так: производство можно построить от 2 млн зеленых. Это с учетом инфраструктуры, электроснабжения, автоматики, складов, тракторов, погрузчиков — и это будет минимум по стартовому капиталу. Максимум — это очень растяжимое понятие.

Производство в течении долгого времени будет требовать доработки, замены изношенных узлов и агрегатов. На мой взгляд, дешевле построить завод с нуля не получится. Что касается себестоимости, то у всех она своя. Индивидуальна.

В теории все классно. В жизни — грустно!

Я не буду раскрывать все цифры, все-таки, я не один был в этом бизнесе. Скажу вам ориентир. Если вы хотя бы двое суток в месяц отработали без остановки и ремонта на халявном сырье с полным выходом на мощность — это примерно 90-100 тонн продукции за двое суток, — то вы покроете все текущие месячные расходы с учетом зарплаты сотрудникам и т. д.

Понравилось? Читайте также: История создания молочного производства.

Всего в небольшой статье не описать. Я потратил три года жизни на этот завод. Кучу денег и здоровья. Да, что нас не убивает — то делает нас сильнее. Скучно не было. И есть, что вспомнить.

Спирт из опилок в домашних условиях: технология производста биотоплива

Ограниченность запасов добываемых топливных ресурсов подталкивает человечество к поиску, выявлению и освоению альтернативных способов получения энергии. Наиболее перспективным направлением подобных изысканий становится получение замены газу и нефти из возобновляемых источников растительного происхождения. После биологической или термохимической обработки растительной массы получают биотопливо.

Одним из вариантов жидкого биотоплива является спирт из опилок. Такой способ применения отходов деревообработки – опилки – заменяет картофель и зерно при производстве спиртов. Для использования в получении спирта, 1 кг опилок равносилен 1 кг картофеля или 0,3 кг зерна. Очевидно, что такая замена сырья помогает сберечь в государственных масштабах огромные объемы пищевого сырья и освободить дополнительные площади для сельскохозяйственного производства.

Как сделать спирт из опилок

«Строительным» материалом растительных клеток дерева является твердая волокнистая клетчатка (целлюлоза). Ее содержание в растениях доходит до 70%. В клетчатке много полисахаридов, которые при определенном химическом воздействии переходят в глюкозу. Из последней после сбраживания и перегонки получают спирт. Значит, биомасса мелких опилок и древесной стружки из отходов превращается в ценное сырье для производства спирта – этанола или бутанола.

Получение этилового спирта можно реализовать следующими способами:

- Гидролиз измельченной древесной биомассы и последующее сбраживание полученного продукта с дрожжами. Это наиболее распространенный метод переработки опилок.

- Газификация древесины методом пиролиза и дальнейшее сбраживание образованного газа в спирт.

- Синтез газа при пиролизном разложении клетчатки опилок. Затем из газа получают метанол, который в результате реакции гомологенизации преобразуется в этанол.

При реализации данных способов получения спирта, средний выход готового продукта из 1 т древесного сырья: 220 л – гидролизная переработка, 380-400 л – пиролизная.

Промышленное получение спирта

Производство спирта из древесных опилок на промышленной основе осуществляется двумя способами гидролиза. При любом из них опилки не требуют дополнительной подготовки, кроме максимально возможного измельчения.

Производство спирта из древесных опилок на промышленной основе осуществляется двумя способами гидролиза. При любом из них опилки не требуют дополнительной подготовки, кроме максимально возможного измельчения.

В первом случае опилки в вертикальном бункере заливаются концентрированным (40%) раствором серной кислоты. Массовые объемы опилок и раствора равны. Смесь герметично закрытого бункера доводят до температуры 220-250°С и регулярно перемешивая выдерживают от 1 ч до 1 ч 20 мин. Затем полученные при гидролизе растворы глюкозы и серной кислоты сцеживают. К слитой в другую емкость жидкости добавляют раствор мела для нейтрализации кислоты. Последующей фильтрацией отделяют раствор глюкозы от отходов.

Метод не стал распространенным из-за высокой стоимости и повышенных требований к материалу применяемого оборудования, который должен выдерживать агрессивное воздействие концентрированной серной кислоты.

При втором, менее затратном, способе применяется слабый (0,5-1,0%) раствор кислоты. Процесс протекает 1,2-1,5 ч при температурах 160-190°С и давлении в бункере до 15 атм.

Общие моменты для рассмотренных методов гидролиза:

- Рабочие емкости изнутри выкладывают кислотоупорным материалом для исключения контакта кислоты с металлом.

- Загруженные в бункеры вещества нагревают с помощью подачи внутрь горячего пара. Выпускным клапаном для пара регулируют внутреннее давление рабочей емкости.

- Гидролиз с успехом применяют для переработки опилок любых пород древесины.

- Полученная после химической реакции глюкоза используется для дальнейшего изготовления спирта, метанола, сахара.

- Рабочий процесс сопровождается выделением опасных газов. Для безопасности работников производственные помещения обязаны проветриваться, а сам персонал работает в специальных защитных респираторах и очках.

При производстве биотоплива из древесных опилок, получают побочные вещества, способные принести дополнительную прибыль:

- Лигнин – связующее вещество для получения пеллет и евродров из опилок и других измельченных материалов, активный наполнитель для пластмасс и синтетических каучуков.

- Фурфурол – жидкость, используемая как антисептик для древесины и компонент противогрибковых медикаментов. Также применяется для очистки масел и нефти, производства пластмасс, получения гербицидов, синтетических волокон и красителей. Другие свойства и перспективные варианты применения фурфурола изучаются.

- Скипидар.

- Алебастр.

Очистка раствора глюкозы

Процесс очистки проходит поэтапно:

- Сепараторная механическая очистка. На данном этапе из раствора выделяют лигнин.

- Нейтрализация серной кислоты при помощи обработки известковым молоком.

- Разделение раствора глюкозы и карбонатов (нужны при получении алебастра) отстаиванием.

Домашний способ получения спирта

Получить спирт из опилок можно в домашних условиях, и также двумя способами.

Получить спирт из опилок можно в домашних условиях, и также двумя способами.

Первый способ не требует наличия сложного оборудования, но является очень долгим (иногда неудачным) процессом, занимающим до 2-х лет. Собранные в кучу опилки поливают водой и оставляют преть под пленкой. Внутри кучи начинает повышаться температура и создаются условия для активизации процесса гидролиза с последующим получением глюкозы из клетчатки опилок. Технология дальнейшего использования глюкозы для брожения и получения спирта общеизвестна.

Главный недостаток естественного гидролиза – зависимость скорости протекания химических реакций от окружающей температуры, при значительном понижении которой процесс полностью прекращается. Также не исключается вероятность перерождения ожидаемого процесса в нежелательное гниение.

Второй способ копирует заводскую технологию. Сначала самостоятельно или на заказ делают уменьшенные аналоги промышленных установок. В качестве материала для них используют только нержавеющую сталь. Она стойкая к агрессивному воздействию слабого кислотного раствора.

Содержимое установки нагревают с помощью змеевика с циркулирующим разогретым паром (может применяться воздух) или на открытом огне. Регулируя внутреннее давление рабочей камеры, запускают процесс гидролиза. Рекомендуемые значения для эффективности протекания химической реакции – 7-10 атм.

Далее, как и при заводском производстве, из раствора механическим методом удаляется лигнин, затем нейтрализуется кислота и раствор отстаивается для оседания карбонатов. После очистки раствор глюкозы готов для последующего сбраживания.

Брожение и перегонка

При последующем брожении глюкоза разлагается на спирт и углекислый газ. Для активизации процесса в домашних и промышленных условиях к раствору глюкозы добавляются дрожжи. Температура окружающей среды и порода древесины определяет время брожения – 5-14 суток. Окончание брожения определяется по значительному снижению интенсивности выделения газа. Визуально это характеризуется малым количеством поверхностной пены из пузырьков с углекислотой.

Последний технологический процесс – перегонка. Полученный жидкий материал нагревают до 70-80°С и выходящий пар охлаждают до выпадения спиртового конденсата. Для охлаждения пара, его пропускают через змеевик, который имеет водяное или воздушное наружное охлаждение.

После дальнейших 2-х-4-х перегонок готового продукта его крепость доводится до 80% и более. Теперь полученный спирт может называться биотопливом, на котором смогут эффективно работать двигатели внутреннего сгорания.

Остатки перегонки – скипидар и дрожжевая масса, пригодная для повторного сбраживания следующей партии рабочего раствора и приготовления кормовых дрожжей для животноводческих фермерских хозяйств.

Применение биотоплива

Биотопливо из опилок – биоэтанол – применяют для двигателей разнообразной техники. При такой замене бензину работа агрегата улучшается, увеличивается его мощность, снижается температура нагрева при нагрузках, увеличивается эксплуатационный ресурс поршней и клапанов, так как при сгорании спирта нет сажи и дыма.

Этанол сделал возможным использование каминов в квартирах многоэтажек без привычного дымохода. Теплопотери при обогреве отсутствуют, дым и сажа не образуются, количество выделяемого углекислого газа незначительное.

Биотопливо из леса — Аналитика Лесной промышленности

Растёт спрос на биотоплива – горючие жидкости, изготовленные из возобновляемых биологических ресурсов. Один из них – древесина. Можно ли из древесины получать топливо, не уступающее нефтяному?

Первое, что нужно уяснить – это то, что именно бензина или керосина из дерева сделать нельзя. Оно не поддаётся разложению на углеводороды с прямой цепью, из которых главным образом состоят нефтепродукты. Однако это не означает, что из него нельзя получать вещества, способные заменить нефтепродукты.

Некоторые любят табуретовку

Первый в списке, конечно же, спирт. Из древесины можно получать два различных вида спирта. Первый, который так и называется древесным – по-научному метиловый спирт. Это вещество очень похоже на привычный этиловый спирт, как по горючести, так и по запаху и вкусу. Однако метиловый спирт отличается тем, что весьма ядовит, и приём его внутрь может привести к смертельному отравлению. Вместе с тем он является высококачественным моторным топливом, его октановое число даже выше, чем у этилового спирта, и намного выше, чем у обыкновенного бензина.

Технология получения метилового спирта из древесины очень проста. Он получается путём сухой перегонки, или пиролиза. Точнее, он является одной из составных частей жижки – смеси кислородсодержащих органических веществ, отделяющихся от свежевыгнанной древесной смолы. Однако выход полученного таким образом спирта слишком мал, чтобы он мог использоваться в качестве топлива. Это делает подобную технологию получения топлива бесперспективной.

Однако из древесины можно получить и этиловый спирт, в намного больших количествах. Этот спирт – так называемый гидролизный – получается при разложении целлюлозы, основного компонента древесины, с помощью серной кислоты. Вернее, при разложении целлюлозы получаются сахара, которые в свою очередь могут быть переработаны в спирт обычным путём. Этот способ получения этилового спирта весьма распространён в промышленности, именно гидролизным способом получают практически весь технический спирт, применяемый в непищевых целях.

Этиловый спирт может быть использован как непосредственно вместо бензина, так и в качестве присадки к бензину. Путём таких присадок получаются различные сорта биотоплива, популярные, в частности, в таких странах, как Бразилия.