Печи капельного типа на отработке: делаем своими руками из газового баллона

делаем своими руками из газового баллона

Печи на отработке отличаются простой конструкцией и работают на дешевом топливе — отработанном масле. Наиболее стабильной и безопасной работы можно добиться, если сконструировать капельную подачу масла из выносного бака. Печи капельного типа легко сделать своими руками из бросовых материалов и металлолома.

Конструкция

Печь обычно состоит из цилиндрического корпуса или имеет прямоугольную форму. Внутри расположена топочная камера. В нижней ее части находится емкость для отработанного масла и отверстие для подсоса воздуха.

При нагревании масло начинает испаряться, и его пары смешиваются с находящимся в камере воздухом. Эта смесь поднимается под воздействием конвекции вверх по топке, где и сгорает с выделением большого количества тепловой энергии.

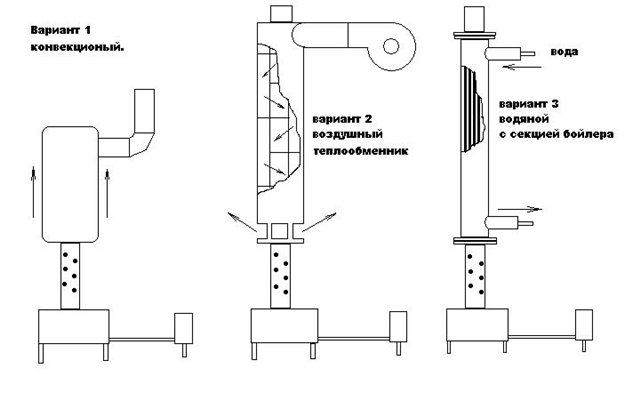

В верхнюю часть корпуса можно встроить воздушный или водяной теплообменник, это позволит полнее и равномернее обогреть всю площадь помещения или смонтировать контур горячего водоснабжения.

Капельная подача осуществляется по металлической трубке, подведенной к масляному испарителю. Другой конец трубки выведен наружу и подсоединен с помощью гибкого шланга к баку.

В верхней части печи находится дымовой патрубок, подсоединяемый к дымоходу. Температура вверху печи, даже оснащенной теплообменником, высока, поэтому дымоход должен монтироваться со строгим соблюдением правил пожарной безопасности.

Не рекомендуется делать печь с капельной подачей в открытом исполнении! Масло может воспламениться!

Чертежи печи на отработке с капельным поливом приведены на рисунке.

Из чего можно сделать?

Благодаря простой конструкции печь на отработке с капельной подачей масла можно сделать своими руками практически из любого материала: листового железа, старой бочки, газового баллона. Единственное условие — стенки не должны быть тоньше 4 мм, в противном случае корпус поведет при топке.

Простой и надежный способ — сделать своими руками печь из газового баллона. Его корпус прочен и способен выдерживать большое давление и нагрев, а размеры как раз подходят для печки, способной отопить гараж, мастерскую или небольшой частный дом. Такая печь на отработке, при аккуратном исполнении, безопасна, ее легко чистить и растапливать. Работа печи показана в видео.

Его корпус прочен и способен выдерживать большое давление и нагрев, а размеры как раз подходят для печки, способной отопить гараж, мастерскую или небольшой частный дом. Такая печь на отработке, при аккуратном исполнении, безопасна, ее легко чистить и растапливать. Работа печи показана в видео.

Смотреть видео: печь на отработке

Необходимые материалы

- Для сборки печи капельного типа, работающей на отработанном масле, понадобятся:

- газовый баллон на 50 литров — б/у, но без повреждений корпуса;

- труба металлическая Ø100, с толщиной стенки не менее 3,5 м — около двух метров;

- обрезки металлического равнополочного уголка 40-50 мм для теплообменника, подставки и других мелких деталей;

- листовая сталь 4 мм, тоже можно использовать обрезки подходящего размера;

- чугунный тормозной диск от легкового автомобиля;

- отработанный баллон от фреона стандартного размера с рабочим игольчатым вентилем;

- металлическая труба ½ дюйма — около полуметра;

- шланг подходящего диаметра, который можно надеть на трубу ½ дюйма и хомуты;

- вентиль шаровый на ½ дюйма;

- дверные петли и задвижка для дверцы топки.

Для воздушного теплообменника также потребуются канальный вентилятор и трубы подходящего диаметра. Можно использовать гофротрубу или комплектующие для дымохода.

Подготовка баллона

Газовый баллон, даже после длительного проветривания, содержит газовый конденсат. Чтобы его удалить, необходимо снять с него редуктор и вентиль и выставить на свежий воздух на пару суток.

После этого в дне баллона очень аккуратно сверлят отверстие. Чтобы избежать искр, сверло нужно смочить маслом. Сверлится отверстие в толстом металле плохо, поэтому лучше начать со сверла меньшего диаметра, а потом рассверлить его до необходимого. В итоге должно получиться отверстие диаметром 10-16 мм.

Просверленный баллон заполняют водой и, после выдержки в течение суток, сливают ее. Конденсат имеет резкий и крайне неприятный запах, поэтому сливать его нужно аккуратно и вдали от жилых объектов. Можно повторить процедуру, чтобы промыть баллон как следует.

Корпус печи

Баллон условно разделяют на две неравные части: нижняя — на 1/3 высоты, и верхняя — на 2/3. В обеих частях вырезают проёмы, по ширине примерно на четверть окружности. Выполнение проёмов показано на фото.

В обеих частях вырезают проёмы, по ширине примерно на четверть окружности. Выполнение проёмов показано на фото.

Вырезают отверстия с помощью болгарки, стараясь делать ровный срез — вырезанные куски металла потом будут использованы для изготовления дверок.

Внутреннее пространство баллона еще раз промывают водой под напором из шланга. Это поможет окончательно смыть остатки газового конденсата.

Отсеки печи необходимо разделить металлической вставкой. Ее вырезают своими руками из листового металла 4 мм по размеру баллона.

Этот круг образует дно камеры сгорания паров масла. Камера в результате получается достаточно большого размера, что позволяет использовать печь для топки дровами или брикетами, а также сжигать в ней мусор. Примеряют дно на место и при необходимости подгоняют его.

Горелку делают своими руками из отрезка трубы Ø100 мм, длина — 20 см. В нем. с помощью дрели и сверла по металлу. делают отверстия диаметром 10 мм.

Отверстия располагают по окружности в шахматном порядке примерно до середины горелки.

Внутреннюю часть трубы после рассверловки отверстий тщательно шлифуют, чтобы не осталось заусенцев. На них в процессе эксплуатации печки будет оседать сажа и копоть.

Горелку устанавливают в предыдущую деталь — дно верхней камеры, после чего проваривают стык с помощью сварочного аппарата.

Полученную деталь устанавливают на место — в корпус печи между камерами. Ставят ее перфорированной частью вниз. Отверстия предназначены для свободного подсоса воздуха.

Поддон для отработки, образующий дно нижней камеры, выполняют своими руками из автомобильного тормозного диска подходящего диаметра. Можно взять использованный диск. Чугун — жаропрочный материал, к тому же конструкция диска позволяет утяжелить нижнюю часть печи и сделать ее более устойчивой.

К нижней части диска приваривают заглушку, чтобы закрыть отверстия. Ее вырезают из листового металла 4 мм.

Из него же делают верхнюю крышку с проемом. Форма проема должна позволять приварить ответную часть горелки и оставить свободный доступ воздуху.

К крышке приваривают низ горелки — кусок трубы Ø100 мм, длина — 10 см.

Для стыковки частей горелки используют муфту. Ее можно сделать своими руками из трубы Ø100 мм, разрезанной вдоль и слегка разогнутой. Муфта необходима для того, чтобы сделать конструкцию горелки разъемной. Подняв ее, можно вынуть поддон для масла и прочистить его, а также удалить сажу с верхней части камеры и горелки.

Система подачи масла

В печах капельного типа, сделанных своими руками, подача масла производится от внешнего бака с помощью настраиваемой капельницы. В рассматриваемой конструкции печи в качестве капельницы используют использованный баллон из-под фреона. Главное условие — исправность его игольчатого клапана.

В нижней части баллона вырезают отверстие такого размера, чтобы было удобно заливать отработку из канистры или другой емкости. Можно установить на заливное отверстие сетку, она будет выполнять функцию фильтра грубой очистки. Бак для масла должен располагаться выше уровня печи, поэтому к корпусу можно приварить кронштейны для подвеса. К вентилю баллона подсоединяют шланг с помощью хомута.

Можно установить на заливное отверстие сетку, она будет выполнять функцию фильтра грубой очистки. Бак для масла должен располагаться выше уровня печи, поэтому к корпусу можно приварить кронштейны для подвеса. К вентилю баллона подсоединяют шланг с помощью хомута.

В корпусе печи делают отверстие, располагая его со стороны установки масляного бака. Диаметр отверстия должен позволять закрепить полдюймовую трубу для подачи масла.

От трубы отрезают кусок нужной длины и на одном конце нарезают резьбу, а другой срезают под углом так, чтобы направить струйку масла точно в проем в поддоне.

Трубу приваривают к корпусу. Шов зачищают.

На другой конец трубы, оснащенный резьбой, накручивают шаровый вентиль. При сборке к вентилю подключают сгон с надетым на него свободным концом масляного шланга.

Теплообменник

В этой печи теплообменник — не обязательный элемент. Если необходимо отапливать небольшое помещение без перегородок, достаточно будет тепла от стенок печи. Но для большей эффективности рекомендуется сделать воздушный или водяной теплообменник, размещенный в верхней камере.

Но для большей эффективности рекомендуется сделать воздушный или водяной теплообменник, размещенный в верхней камере.

В качестве теплообменника используют отрезок трубы Ø100 мм такой длины, чтобы ее концы выходили за пределы корпуса на 10-20 см с обеих сторон. В корпусе с противоположных сторон делают два отверстия, в которые пропускают эту трубу. Закрепляют ее сваркой.

Над теплообменником приваривают рассекатель пламени из листового железа. Он будет разбивать пламя на языки, благодаря чему теплоотдача на стенки и трубу теплообменника увеличится.

Внутрь воздушного теплообменника устанавливают завихритель. Он необходим для ускорения воздушных потоков и лучшего теплосъема. Его делают из стальной полосы или уголка, разделенных на отогнутые лопасти.

К трубе теплообменника подключают воздуховоды. Их можно сделать из неутепленной трубы дымохода и соответствующих угловых элементов. С одной стороны в воздуховод врезают канальный вентилятор. Вентилятор можно включить в сеть напрямую или через контакты термореле, установив его на корпус вентилятора и настроив температуру опытным путем.

Дверцы и запорная арматура

Из отрезанных на первом этапе фрагментов баллона делают дверцы, приварив к ним петли и задвижку.

На нижней дверке выполняют отверстие для улучшения подачи воздуха. Удобнее делать его в нижней части.

Для герметизации верхней дверки делают упорные пластины из стальной полосы. Их садят на заклепки.

Замок двери может иметь совершенно любую конструкцию, его можно сделать своими руками, так как открывают дверь нечасто, только для удаления сажи или при топке печи твердым топливом.

Дымовая труба и дымоход

Дымовой патрубок из обрезка трубы Ø100 мм приваривают к верхней части газового баллона, предварительно вырезав отверстие подходящего диаметра. Внутреннюю поверхность дымового патрубка зачищают от окалины, чтобы избежать осаждения копоти.

Дымоход делают из нержавеющей сэндвич-трубы, собирая ее из нужных элементов. Его можно вывести как через перекрытия, так и через стену.

Дымовые газы в печи на отработке имеют высокую температуру, из-за чего труба дымохода может прогореть! Нельзя использовать неизолированную трубу и стеновые проходки во избежание пожара!

Видео: мини-печь капельного типа

youtube.com/embed/cGMqrCnlzQk?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Видео: печь «Инферно», часть 1 и часть 2

Розжиг и эксплуатация

Разжечь холодную печь на отработке — непростая задача. Пары масла горят только в нагретом состоянии. Поэтому приходится разжигать ее с помощью других горючих жидкостей — бензина, спирта. Их наливают тонким слоем поверх масла в поддоне и поджигают.

При горении они нагревают верхний слой отработки, начинается испарение масла, и печь запускается в рабочем режиме. После этого открывают вентиль на шланге подачи масла и настраивают его поступление в печь. Для остановки печи достаточно перекрыть вентиль. Подача топлива прекратится и, как только масло в поддоне прогорит, печь погаснет.

Чистку печи от нагара и сажи делают с помощью металлических ершей или мелкого гравия, закидывая его в дымовую трубу. Проходя по стенкам дымохода, гравий отбивает сажу, и она падает внутрь топочной камеры. Открывают дверку и выметают сажу щеткой. Потом вынимают поддон, вычищают из него осадок и упавшую сажу, гравий и другие загрязнения.

Проходя по стенкам дымохода, гравий отбивает сажу, и она падает внутрь топочной камеры. Открывают дверку и выметают сажу щеткой. Потом вынимают поддон, вычищают из него осадок и упавшую сажу, гравий и другие загрязнения.

При правильной эксплуатации и соблюдении пожарной безопасности печь из газового баллона способна служить долгие годы. Ее не рекомендуется ставить в жилом помещении из-за неприятного запаха, сопровождающего горение отработки, но можно установить ее в котельной и подключить водяной контур. В этом случае печь капельного типа может использоваться для отопления частного дома.

Печи на отработке капельного типа своими руками

Достаточно дешевое топливо для отопительных приборов, сделанных своими руками – это отработка. Капельная печь будет весьма надежным средством обогрева для гаража, теплицы, дачи, мастерской и других подобных небольших помещений.

Такая печь обладает следующими параметрами:

- Размеры – 70-50-35 сантиметров;

- Труба диаметром от 10 сантиметров;

- Вес 27 кг;

- Расход отработки – от 0,5 до 1,5 литра за час.

Преимуществами капельной печи являются:

- Экономичность.

- Экологичность – от печи не идет дым и копоть, никакой опасности для окружающей среды.

- Компактность и мобильность. Конструкция и небольшой вес позволяют самостоятельно переносить и перевозить в обычном багажнике печь на другое место.

- Простота эксплуатации. Мощность горения легко регулируется заслонкой. Не потребуются дополнительные затраты на приобретение деталей регулировки.

- Автономность. Для работы печи не требуется электроэнергия, она может работать при любой окружающей температуре и погодных условиях.

- Эффективность работы обеспечивается конструкцией печи, благодаря которой есть возможность использовать ее в любом помещении.

- Возможность подключения дополнительного водяного отопления.

- Пожарная безопасность – огонь из печи не может покинуть ее пределы.

youtube.com/embed/cGMqrCnlzQk» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Создание печи

Руководствуясь чертежом, необходимо выполнить указанный алгоритм действий.

После этого на верхний бак одевается лабиринт и устанавливается вентилятор.

Печь такого типа, собранная своими руками, способна разогреваться до температуры около 850 градусов, на выходе же из лабиринта температура составляет около 90 градусов.

Для начала работы печи необходимо взять отработанное масло и залить необходимое его количество в резервуар. Для розжига нужно положить сверху зажженную бумагу или налить немного бензина. Он загорится и подожжет верхний слой масла, когда масло начнет кипеть и испускать пары, они также загорятся и затопят печь. Заливать масло нужно аккуратно, не разливая. Если оно разлилось, необходимо сразу вытереть лужи и капли. Когда горение отработки в печи стабилизируется, пары станут более активными и, в случае необходимости, можно будет долить новую порцию масла. Процесс растопки абсолютно безопасен.

Процесс растопки абсолютно безопасен.

Следите за тем, чтобы пламя находилось внутри трубы. Когда печка полностью прогреется, на верхнюю ее часть можно поместить посуду для приготовления пищи и бак с водой. В больших помещениях труба должна быть максимально длинной.

Капельная подача масла

Самой большой проблемой при создании отопительных приборов с плазменной чашей своими руками является обеспечение подачи отработки капельным методом.

Изначально должен быть обеспечен необходимый уровень фильтрации отработки. Чтобы сделать это, на конец шланга, опущенного в масло, нужно надеть фильтр. Лучше всего подойдет автомобильный фильтр полной фильтрации. Фильтры частичной фильтрации лучше не использовать.

Его необходимо будет заменять, по крайней мере, каждый месяц. По факту же частота замены фильтра зависит от качества отработанного масла и объема в нем различных примесей. Если топливопроводом будет служить не трубка, как на чертежах, а обычный шланг, то возникнет проблема со стыковкой фильтра, так как на нем расположена металлическая резьба, и при применении шланга ее будет некуда накручивать. Если нашелся маслостойкий шланг подходящего диаметра, но его длина очень коротка, можно модернизировать его своими руками – надеть на фильтр этот шланг, а затем при помощи штуцера состыковать его уже с обычным шлангом.

Если нашелся маслостойкий шланг подходящего диаметра, но его длина очень коротка, можно модернизировать его своими руками – надеть на фильтр этот шланг, а затем при помощи штуцера состыковать его уже с обычным шлангом.

Принцип капельной подачи отработки в чашу

После этих действий возникает новая проблема – насос для топлива. Подходящий насос найти не сложно, но вот своими руками отрегулировать объем подачи масла при условии, что насос не регулируется – куда сложнее. На чертежах представлена схема из ниппеля, тройников и штуцеров, которая поможет разрешить эту дилемму.

Собрав конструкцию согласно чертежам, вы получите следующий результат – в шланге в каждый период времени будет размещено ровно столько масла, сколько помещается в данном узле, излишки отработки будут возвращаться обратно в бак. Конструкция такого типа является аналогом заводских защит от перелива жидкого топлива.

С целью обеспечения подачи топлива капельным методом можно применить часть медицинской капельницы с регулятором, который необходимо надеть на нижний штуцер. Колесиком регулятора будет контролироваться частота капель. Объем топлива должен быть достаточным для того, чтобы оно стабильно горело. Нормальная текучесть отработки держится при температуре от 10 до 20 градусов. Если температура в баке становится выше или ниже, а также при подливе или использовании другого топлива, нужно будет заново подобрать частоту капель. В ином случае отработка либо будет гореть слишком сильно, либо погаснет, а оба этих варианта совсем не удобны.

Колесиком регулятора будет контролироваться частота капель. Объем топлива должен быть достаточным для того, чтобы оно стабильно горело. Нормальная текучесть отработки держится при температуре от 10 до 20 градусов. Если температура в баке становится выше или ниже, а также при подливе или использовании другого топлива, нужно будет заново подобрать частоту капель. В ином случае отработка либо будет гореть слишком сильно, либо погаснет, а оба этих варианта совсем не удобны.

Напрямую от капельницы подавать отработку в печь тоже не получится. Изначально капли отработки должны попадать в воронку, которая соединяется с топливопроводной трубкой, подающей топливо в раскаленную тарелку.

Вокруг корпуса печи, работающей на отработке, можно своими руками при помощи стальных трубок организовать водяную рубашку – это называется печью с водяным контуром. Нагретую воду можно использовать для различных целей – отопления отдаленных частей или смежных комнат помещения, подачи горячей воды в душ или раковину, где можно будет отмываться после работы с машиной и т. п.

п.

При этом можно реализовать нагрев воды по чертежам двумя способами:

– устроив в верхней части теплообменник с присоединенным к нему выносным баком, чтобы снимать емкость с горячей водой;

– подключить своими руками трубы и провести их по помещению, но в таком случае потребуется насос для циркуляции воды в отопительной системе.

Техника безопасности

- Ни в коем случае нельзя использовать легковоспламеняющиеся предметы и материалы при создании печи;

- Установить ее необходимо в удобном и безопасном месте, где не бывает сквозняков;

- Если в конструкции возникла погрешность или неисправность, следует немедленно прекратить ее эксплуатацию;

- Печь нельзя оставлять без присмотра.

печь капельница, капельная печка из газового баллона, как сделать, чертеж

Содержание:

Печные агрегаты на отработке имеют несложную конструкцию и обогревают за счет недорогого топлива. Добиться стабильного и безопасного функционирования оборудования поможет особая подача ранее использованного масла. Собрать своими руками капельную печку на отработке можно из металлолома и остатков материалов.

Добиться стабильного и безопасного функционирования оборудования поможет особая подача ранее использованного масла. Собрать своими руками капельную печку на отработке можно из металлолома и остатков материалов.

Особенности устройства печей-капельниц

Состоят такие агрегаты из корпуса прямоугольной или цилиндрической формы. Внутри его располагается топочное отделение, в нижней части которого помещена емкость, предназначенная для отработанного масла, и отверстия, обеспечивающие приток воздуха.

После нагревания топливо испаряется, а далее пары соединяются с воздухом, имеющимся в камере. Образовавшаяся смесь в результате конвекции направляется вверх по топке, где сгорая, выделяет значительное количество тепла.

В верхнюю часть капельной печи на отработке при желании встраивают водяной или воздушный теплообменник, в результате чего появляется возможность равномернее и лучше обогреть помещение или обустроить контур для снабжения горячей водой.

Капельная подача происходит по металлической трубке, которую подводят к масляному испарителю. Второй ее конец выводят наружу и гибким шлангом подключают к баку. В верхнем отделении капельного типа печи на отработке располагается дымовой патрубок, который подсоединяют к дымоходу.

Температура в верхней части агрегата, даже при наличии теплообменника не маленькая, поэтому дымоходную систему нужно монтировать в соответствии с противопожарными правилами. Специалисты не рекомендуют изготавливать такую конструкцию в открытом варианте, поскольку масло может воспламеняться.

Из чего делают печи-капельницы

Благодаря тому, что агрегат данного типа имеет простое устройство, из листа железа, газового баллона и использованной бочки можно собрать своими руками печку на отработке капельного типа. Единственное требование к ним – это наличие стенки толщиной минимум 4 миллиметра, иначе при работе корпус поведет. Проверенный чертеж печи на отработке из газового баллона поможет правильно и быстро собрать печь.

Наиболее простым и одновременно надежным способом является сборка печки из газового баллона, поскольку он имеет прочный корпус и способен выдерживать высокое давление и нагрев до большой температуры.

Кроме этого, его размеры подходят для агрегата, способного обогреть помещение гаража, мастерской или небольшого дачного домика. Если аккуратно сварить такую печку, она получится безопасной, ее можно будет легко чистить и топить.

Материалы

Чтобы собрать своими руками печь капельницу на отработке нужно подготовить:

- газовый 50-литровый баллон б/у с целым корпусом;

- металлическую двухметровую трубу диаметром100 миллиметровс толщиной стенки не меньше3,5 миллиметров;

- для теплообменника и прочих мелких деталей — остатки равнополочного металлического уголка толщиной 40 –50 миллиметров;

- лист 4-миллиметровой стали или его обрезки нужного размера;

- тормозной диск из чугуна от автомобиля, можно б/у;

- баллон из-под фреона обычного размера с игольчатым вентилем;

- полуметровую полудюймовую металлическую трубу;

- шланг требуемого размера, который подойдет для насадки на трубу ½ дюйма и к нему хомуты;

- шаровый вентиль на полдюйма;

- дверные петли и задвижку для топочной дверцы.

Кроме этого, нужны трубы определенного сечения и канальный вентилятор для сборки воздушного теплообменника. Можно воспользоваться гофтрубой или комплектующими изделиями для дымохода. Чтобы результат получился качественным, следует воспользоваться чертежами печки из газового баллона на отработке.

Работа по подготовке баллона

Даже после продолжительного проветривания в газовом баллоне остается конденсат. Для его удаления нужно снять вентиль и редуктор и оставить на свежем воздухе на несколько суток.

Затем в дне баллона просверливают отверстие. Чтобы не искрило, сверло смачивают маслом. Поскольку отверстие в толстом металле сделать непросто, работу лучше начинать со сверлом маленького диаметра, а потом его можно увеличить до 10 –16 миллиметров.

Дальше баллон наполняют водой и через 24 часа ее сливают. Поскольку конденсат обладает неприятным резким запахом, его следует аккуратно выливать подальше от жилья. Процедуру при необходимости повторяют.

Корпус печки

Поможет в создании печи на отработке из газового баллона чертеж.

Работу выполняют в определенной последовательности:

- Баллон зрительно делят на две части, при этом, верхняя должна составлять 2/3 высоты, а нижняя — 1/3. В каждой вырезают проемы, у которых ширина приблизительно равна 1/4 окружности.

- Для того, чтобы получились отверстия, пользуются болгаркой. Нужно сделать максимально ровный срез. В дальнейшем куски металла используют для изготовления дверок.

- Чтобы удалить остатки конденсата, баллон дополнительно промывают из шланга водой под напором.

- Отсеки печи капельницы на отработке разделяют при помощи металлической вставки. Ее вырезают по размеру баллона из листовой стали.

- Получившийся круг послужит дном для камеры сгорания паров отработки. Она получится большого объема, что позволит использовать для топки агрегата дрова или брикеты и при необходимости сжигать в ней бытовой мусор. Дно примеряют и подгоняют его под нужный размер.

- Для изготовления горелки используют 20-сантиметровый отрезок трубы сечением100 миллиметров. В нем делают отверстия диаметром10 миллиметров, пользуясь дрелью и сверлом по металлу. Их нужно расположить в шахматном порядке по всей окружности до середины горелки. Изнутри трубу шлифуют, не оставляя заусенцев.

- Горелку помещают в дно верхней части, проварив стык сварочным аппаратом.

- Сделанную деталь монтируют в корпус агрегата между камерами вниз частью с перфорацией. Отверстия нужны для подсоса воздуха.

- Чтобы выполнить поддон для отработки, служащий дном нижней камеры, используют тормозной диск нужного размера. К его низу приваривают заглушку для закрытия отверстия, вырезанную из листа 4-миллиметрового металла.

- Из этого же листа изготавливают верхнюю крышку, имеющую проем. Его форма должна позволить приварить ответную часть горелки, обеспечив воздуху доступ.

- Когда собирают своими руками печь на отработке капельного типа, с крышкой соединяют сваркой низ горелки из куска 100-миллиметровой трубы длиной10 сантиметров.

- Чтобы состыковать части горелки, задействуют муфту, которую можно выполнить самостоятельно из 100-миллиметровой трубы, разрезанной вдоль и немного разогнутой. Муфта позволяет сделать горелку разъемной. Ее можно будет поднять, достать поддон, очистить его от масла и удалить сажу с верха камеры и горелки.

Подача отработанного масла

Поступление топлива в собранную своими руками капельную печь на отработке осуществляется из внешнего бака с использованием настраиваемой капельницы. В данном случае в качестве ее задействуют бывший в употреблении баллон из-под фреона, у которого должен быть исправен игольчатый клапан.

Последовательность процесса как сделать капельницу для печки, выглядит следующим образом:

- В баллоне из-под фреона, в нижнем отсеке изготавливают отверстие такого размера, чтобы в конструкцию было удобно наливать отработку из любой емкости. На него при желании помещают сетку грубой очистки. Бак нужно располагать выше агрегата, поэтому к его корпусу приваривают специальный кронштейн. Шланг подсоединяют к вентилю баллона хомутом.

- В корпусе вырезают отверстие со стороны монтажа бака для масла, его диаметр должен соответствовать полудюймовой трубе для подачи отработки, которую нужно будет закрепить.

- Отрезав кусок трубы определенной длины, на одном его конце нарезают резьбу, а другой срезают под таким узлом, чтобы струйка масла попадала прямо в проем поддона.

- Трубу приваривают к корпусу, а образовавшийся шов зачищают.

- На конец трубки, имеющей резьбу, накручивают шаровый вентиль. В процессе сборки к нему подсоединяют сгон с надетым шлангом для масла.

Теплообменник

Для печки на отработке капельного типа этот элемент не является обязательным. Когда помещение небольшой площади и без перегородок, тогда для обогрева достаточно тепла, идущего от ее стенок. Если необходимо добиться большей эффективности агрегата, делают теплообменник воздушного или водяного типа. Его помещают в верхнюю камеру.

Делают теплообменник из отрезка 100-миллиметровой трубы. Ее длина должна быть такой, чтобы концы выступали за стенки корпуса на 10 –20 сантиметров с обеих сторон. С противоположных концов баллона создают два отверстия, пропускают через них трубу и фиксируют ее сваркой.

Над теплообменником нужно приварить рассекатель пламени, сделанный из листа железа, чтобы он делил пламя на языки, увеличивая отдачу тепла.

Внутрь воздушного теплообменника помещают завихритель, ускоряющий потоки воздуха. Его выполняют из полосы стали или уголка, поделенного на отогнутые лопасти.

Затем к трубе теплообменника подсоединяют воздуховоды, изготовленные из неутепленной дымоходной трубы и уголков. С одной стороны воздуховода врезают канальный вентилятор. Его подключают к сети напрямую или посредством контактов термореле, установленного на корпус вентилятора, или настроив температурный режим.

Дверцы

Из металла, вырезанного ранее из баллона, делают дверцы, к которым приваривают задвижку и петли. На нижней дверке, лучше в ее нижней части, создают отверстие для воздуха. С целью герметизации верхней дверцы изготавливают из стальной полосы упорные пластины и сажают их на заклепки. У замка дверки может быть любая конструкция.

Дымоход

Из обрезка 100-миллиметровой трубы выполняют дымовой патрубок и приваривают к верхней части баллона, заранее вырезав отверстие нужного диаметра. Изнутри поверхность элемента зачищают от окалины. Для дымохода используют нержавеющую сэндвич – трубу. Выводят дымоходную конструкцию через стену строения или перекрытия.

Розжиг и эксплуатация

Холодную печку капельницу на отработке разжечь не просто. Дело в том, что масляные пары могут гореть лишь в нагретом состоянии, поэтому агрегат разжигают, используя другие горючие вещества – спирт или бензин. Их нужно налить в поддон тонким слоем поверх масла и потом поджечь.

При горении вещество разогревает верхний слой отработки, и она испаряется. После этого печь начинает функционировать. Затем открывают вентиль на шланге подачи отработки и настраивают его поступление в печь. Чтобы остановить агрегат, следует закрыть вентиль.

Для чистки конструкции от нагара и сажи используют металлические ерши или мелкофракционный гравий, его закидывают в дымовую трубу. Он, касаясь стенок дымохода, сбивает сажу и она оседает внутрь топки. Открыв дверку, ее выметают щеткой. Поддон вынимают, вычищают из него загрязнения.

Как правильно сделать такой очаг, можно увидеть на чертеже капельной печи на отработке, который нужно подготовить перед началом работы.

Печка на отработке своими руками: чертежи, видео и фото

Автор aquatic На чтение 7 мин. Просмотров 10k. Обновлено

Устройство отопления, использующее отработанное машинное масло – экономичное и простое решение проблемы отопления гаража, мастерской, теплицы и даже дома. Кроме дешевизны топлива, являющегося, по сути, отходами, эта печь отличается высоким коэффициентом полезного действия. Печка на отработке своими руками, чертежи, видео и фото которой представлены в данной статье, может быть вполне изготовлена самостоятельно.

Масляная печка может быть изготовлена из газового баллона

Достоинства и недостатки агрегата

Устройство, работающее на машинном масле особенно популярно на автосервисах, где этого сырья всегда избыток.

Преимущества отопительного прибора на отработке:

- в результате горения машинного масла не образуется копоть и гарь;

- прибор пожаробезопасен, так как горит не само масло, а его пары;

- сырье для работы печи ничего не стоит, его можно раздобыть на любом СТО.

Устройство масляного отопителя

Полезная информация! Многие автосервисы, использующие другие виды отопления, с радостью избавляются от запасов отработки, так как её сложно утилизировать.

Минусы использования отработки:

- перед использованием отработку необходимо очищать от примесей воды и спирта, в противном случае могут засориться форсунки агрегата;

- отработку нельзя хранить на морозе, поэтому её придётся держать в теплом гараже или в специально подготовленном бункере.

Отработку после слива нужно хранить в закрытых контейнерах

Виды и чертежи печи на отработанном масле своими руками

Самодельные устройства на отработке бывают нескольких разновидностей:

- конструкции из металлической трубы или газового баллона;

- устройства с дополнительной подачей воздуха;

- отопительные приборы с капельным поступлением масла.

Чаще всего можно встретить отопители, изготовленные из корпуса обычного баллона для газа.

Чертёж печки на отработанном масле:

Схема сборки масляной печи

Капельная подача масла – довольно сложный процесс, который сложно воспроизвести в кустарных условиях. Обычно такие печи изготавливаются промышленными производителями и их можно купить. Печка на отработке капельного типа капризна в плане чистоты топлива, поэтому для неё подходит только очищенное масло.

Принцип работы печи с подачей топлива капельного типа

В таких печах устанавливают специальный фильтр для очистки. Некоторые умельцы применяют для этой цели топливные автомобильные фильтры. Насос для капельной подачи тоже можно взять от авто, сделав обратку для устранения избыточного давления. Для регулировки подачи масла применяют обычную медицинскую капельницу.

Особенности эксплуатации масляных печек

Отопительный агрегат устанавливают на твёрдой ровной поверхности, закрытой металлом или керамической плиткой

Крышка бака для заливки масла и регулировочные инструменты должны располагаться в свободной зоне доступа. Для вывода отработанных газов потребуется установка вытяжного вентиляционного рукава. Внутренний диметр рукава должен быть не меньше десяти сантиметров. Хорошо, если вытяжная труба легко отсоединяется от печки, так будет проще проводить регулярную чистку агрегата.

Обратите внимание! Конец вентиляционного рукава должен быть абсолютно вертикальным, иначе ветер сможет задувать в трубу, и гасить пламя. Высота вертикального участка – не менее четырёх метров.

Перед запуском отопительного прибора необходимо проверить целостность вентиляции и отсутствие лишних предметов в устройстве. Для ускорения процедуры растопки в топливный отсек можно добавить немного жидкости для розжига или керосин.

Поджигают смесь фитилём из бумаги или ветоши

Через пять-десять минут печь начнёт разогреваться и топливо закипит. После запуска процесса важно контролировать печку и периодически добавлять топливо.

Обратите внимание! Зазор в отверстии топки должен быть не более полутора сантиметров, так в помещение не будет попадать сажа.

Для прекращения работы устройства достаточно просто прекратить подачу масла. Для срочного тушения применяется огнетушитель. Водой масляные печи тушить не рекомендуется.

Как правильно разжечь печь на отработке, видео:

Печка на отработке своими руками: чертежи, видео и фото

Автор aquatic На чтение 7 мин. Просмотров 10k. Обновлено

Устройство отопления, использующее отработанное машинное масло – экономичное и простое решение проблемы отопления гаража, мастерской, теплицы и даже дома. Кроме дешевизны топлива, являющегося, по сути, отходами, эта печь отличается высоким коэффициентом полезного действия. Печка на отработке своими руками, чертежи, видео и фото которой представлены в данной статье, может быть вполне изготовлена самостоятельно.

Масляная печка может быть изготовлена из газового баллона

Достоинства и недостатки агрегата

Устройство, работающее на машинном масле особенно популярно на автосервисах, где этого сырья всегда избыток.

Преимущества отопительного прибора на отработке:

- в результате горения машинного масла не образуется копоть и гарь;

- прибор пожаробезопасен, так как горит не само масло, а его пары;

- сырье для работы печи ничего не стоит, его можно раздобыть на любом СТО.

Устройство масляного отопителя

Полезная информация! Многие автосервисы, использующие другие виды отопления, с радостью избавляются от запасов отработки, так как её сложно утилизировать.

Минусы использования отработки:

- перед использованием отработку необходимо очищать от примесей воды и спирта, в противном случае могут засориться форсунки агрегата;

- отработку нельзя хранить на морозе, поэтому её придётся держать в теплом гараже или в специально подготовленном бункере.

Отработку после слива нужно хранить в закрытых контейнерах

Виды и чертежи печи на отработанном масле своими руками

Самодельные устройства на отработке бывают нескольких разновидностей:

- конструкции из металлической трубы или газового баллона;

- устройства с дополнительной подачей воздуха;

- отопительные приборы с капельным поступлением масла.

Чаще всего можно встретить отопители, изготовленные из корпуса обычного баллона для газа.

Чертёж печки на отработанном масле:

Схема сборки масляной печи

Капельная подача масла – довольно сложный процесс, который сложно воспроизвести в кустарных условиях. Обычно такие печи изготавливаются промышленными производителями и их можно купить. Печка на отработке капельного типа капризна в плане чистоты топлива, поэтому для неё подходит только очищенное масло.

Принцип работы печи с подачей топлива капельного типа

В таких печах устанавливают специальный фильтр для очистки. Некоторые умельцы применяют для этой цели топливные автомобильные фильтры. Насос для капельной подачи тоже можно взять от авто, сделав обратку для устранения избыточного давления. Для регулировки подачи масла применяют обычную медицинскую капельницу.

Особенности эксплуатации масляных печек

Отопительный агрегат устанавливают на твёрдой ровной поверхности, закрытой металлом или керамической плиткой

Крышка бака для заливки масла и регулировочные инструменты должны располагаться в свободной зоне доступа. Для вывода отработанных газов потребуется установка вытяжного вентиляционного рукава. Внутренний диметр рукава должен быть не меньше десяти сантиметров. Хорошо, если вытяжная труба легко отсоединяется от печки, так будет проще проводить регулярную чистку агрегата.

Обратите внимание! Конец вентиляционного рукава должен быть абсолютно вертикальным, иначе ветер сможет задувать в трубу, и гасить пламя. Высота вертикального участка – не менее четырёх метров.

Перед запуском отопительного прибора необходимо проверить целостность вентиляции и отсутствие лишних предметов в устройстве. Для ускорения процедуры растопки в топливный отсек можно добавить немного жидкости для розжига или керосин.

Поджигают смесь фитилём из бумаги или ветоши

Через пять-десять минут печь начнёт разогреваться и топливо закипит. После запуска процесса важно контролировать печку и периодически добавлять топливо.

Обратите внимание! Зазор в отверстии топки должен быть не более полутора сантиметров, так в помещение не будет попадать сажа.

Для прекращения работы устройства достаточно просто прекратить подачу масла. Для срочного тушения применяется огнетушитель. Водой масляные печи тушить не рекомендуется.

Как правильно разжечь печь на отработке, видео:

Отопительный прибор на отработке необходимо чистить не реже одного раза в месяц. Для этой цели устройство разбирают, удаляют сажу с внутренних стенок и дымохода. После чистки все стыки промазываются герметиком.

Меры безопасности

Важно помнить, что печь на отработанном масле – прибор, который при несоблюдении мер безопасности может нанести вред имуществу и здоровью человека. Именно поэтому следует:

- Не использовать в качестве топлива ацетон, бензин и другие легко воспламеняющиеся жидкости. Несоблюдение этого правила чревато взрывом прибора.

- Удалить от печи все предметы мебели, текстиль. В радиусе метра от печи не должно быть ничего, что может легко загореться.

- Нельзя использовать печку без дымохода, с закрытыми воздухозаборниками и оставлять её без присмотра на долгое время.

Не стоит доверять розжиг и долив топлива детям или людям, не умеющим пользоваться агрегатом

- Не рекомендуется заливать печь водой для погашения пламени.

Полезная информация! Для самостоятельного экстренного тушения огня можно приготовить раствор из двадцати пяти литров воды, восьми килограммов соли и четырёх с половиной килограммов нашатыря. Эту смесь хранят в герметично закрытых пол-литровых бутылках. В случае аварийного возгорания бутылки с силой бросают в зону пожара, так, чтобы они разбились. Образовавшийся из смеси газ потушит огонь.

Как изготовить печку на отработке своими руками: чертежи, видео, фото

Отопительный прибор на вторичном машинном масле имеет следующие основные элементы конструкции:

- первую камеру с отверстием для воздуха и доливания топлива;

- вторую камеру для горения газов, имеющую многочисленные отверстия для доступа кислорода;

- третью, верхнюю камеру для дымообразования и дожигания остатков газов.

Чертёж отопительного прибора на машинном масле

Печи с водяным контуром на отработанном масле

Масляную печку можно изготовить самостоятельно. Для этой цели потребуется неисправный баллон для газа с цельным корпусом.

Для работы потребуется:

- сварочный аппарат для дуговой сварки;

- дрель, рулетка, строительный уровень, болгарка;

- трубы для дымохода и горелки;

- баллон на пятьдесят литров.

Статья по теме:

Сварочный аппарат инвертор: какой лучше для дома и дачи? В отдельной публикации мы расскажем о правильном выборе данного устройства по своим задачам и бюджету.

Как сделать печку на отработке:

- К баллону привариваются железные ножки высотой двадцать – тридцать сантиметров.

- Корпус разрезается в соответствии со схемой.

- Высверливается вход для радиатора, и устанавливаются труба.

- Вверху трубки вырезается отверстие диаметром пять сантиметров для движения воздуха.

Печь окрашивается смесью из мела, силикатного клея и алюминиевой пудры.

Видео: печка на отработке своими руками, чертежи и процесс сборки

Чертёж отопителя на основе газовой плиты

Схема работы печи с вентиляторами для принудительной подачи воздуха

Несколько советов

- Не стоит устанавливать печь на отработке в помещениях, где постоянно находятся люди. Агрегат выжигает кислород, что может отрицательно сказаться на самочувствии человека.

- Для повышения коэффициента полезного действия устройства можно организовать дополнительную подачу воздуха с помощью вентилятора.

- Верхняя часть масляной печки сильно нагревается, на ней можно греть воду или разогревать пищу.

Подача воздуха с помощью вентилятора увеличивает производительность котла

Тепло из отходов

Изучив чертежи и видео изготовления печки на отработке своими руками, можно с уверенностью сказать, что нет ничего невозможного. Сборка печки на масляном топливе не займёт много времени.

Печка на отработке своими руками менее капризны к качеству топлива

Такой отопительный агрегат – бесценное устройство для гаража или техсервисной станции, где отработка – бросовый материал. Важно лишь соблюдать меры безопасности, и правильно эксплуатировать прибор.

Печки на отработке для гаража. Печь для гаража на отработанном масле.

Печки на отработке для гаража. Печь для гаража на отработанном масле.

Уважаемые посетители сайта «» сегодня мы с вами рассмотрим один из вариантов печи для гаража работающей на отработанном машинном масле. Автор: Сергей Самохин. Печь для гаража на отработке -это отличное решение в плане экономии, ведь отработанное масло имеется у каждого автолюбителя порой даже в избытке. По большому счету данное масло отход не имеющий права на вторичное использование в узлах и агрегатах авто. Умельцы приспособили отработку для пропитки доски, что продлевает срок службы древесины. Вообщем если подойти с головой -то любой отход можно превратить в доход, ну или конвертировать в тепло для гаража, мастерской или же сарая.

Конструкция печи на отработанном масле довольно проста в изготовлении и обслуживании. Начнем с самого низа 1) Бак для отработки, заполняется топливом на половину, в нем же происходит поджиг топлива. Внимание!!! горит не само масло, а только его пары! 2) Вертикальная труба соединенная с баком имеет ряд отверстий для естественного доступа воздуха к очагу горения. 3) Камера горения, кстати печь не дымит и не коптит, потому как все полностью сгорает. 4) Дымоход для отвода газов. 5) Теплообменник и система принудительной циркуляции воздуха. Вентиляторы от автомобильных печек, большей мощностью на отвод воздуха из гаража, а меньшей непосредственно на горелку, для чего использован выпрямитель на 12 V 10 А из под зарядника АКБ.

Устройство и принцип действия данной печи заключается в следующем, в отверстие расположенном на крышке заливается отработанное машинное масло. Крышка играет так же роль поддувала, тоесть с её помощью регулируется интенсивность горения. Поджиг производится так же через заливное отверстие, газовой горелкой, факелом, или жидкостью для розжига, пары масла начинают воспламеняться через 2-3 минуты после поджига «отработки» Так же данная конструкция имеет автоматическую подачу топлива в «поилку» для чего установлен бак на 18 л и соединен медной трубкой 8 мм, подача идет капельно потому как отверстие на конце трубки равно диаметру швейной иглы. Установлен кран для перекрытия подачи жидкости из бака в поилку. «ПОИЛКА» -это дозатор с помощью которого узнается уровень масла в горелке.

Чертеж и схема работы печи на отработанном масле сделанной своими руками .

1) ёмкость для масла 2) поилка 3) крышка ёмкости 4-6) трубы для циркуляции воздуха 7) вентилятор для подачи воздуха 8)дымоход 9) толстостенная труба 10) теплообменник 11) вентилятор горелки 12) теплообменник №2 13) отверстие с крышечкой 14) труба толстостенная 15) труба водопроводная ø32 мм 16) низ горелки 17) муфта 32 мм внизу заварена, в центре отверстия 5 мм, по бокам 7 отверстий d8 мм . Вот такую печь на отработанном масле вполне можно сделать самостоятельно для отопления гаража в период зимних холодов, работать и ремонтировать автомобиль в теплом помещении гораздо удобнее и комфортнее нежеле в промерзшем) Спасибо за внимание!

Печь на отработке капельного типа. Изготовление капельной печи

Это более прогрессивная версия отопителя на отработанном масле, а главное, — более безопасная. К тому же в нем оптимизирован процесс сжигания топлива, отсюда и повышенная эффективность.

Правда, изготовить своими руками капельную буржуйку для сжигания отработки гораздо сложнее, тут потребуется больше материалов и приспособлений.

В частности, нужно приспособить подходящую емкость под отдельный маслобак и установить туда насос для подачи топлива.

Примечание. Есть вариант установки топливного бака выше уровня печи с тем, чтобы масло поступало по трубке самотеком.

Самодельная буржуйка капельного типа действует следующим образом. На дне вертикального корпуса круглой формы (часто делается из газового баллона) расположена чаша, где и происходит процесс горения. К чаше подведена трубка, из которой капает отработанное масло.

Важно. В верхней части отопителя делается небольшое отверстие с крышкой. Оно играет роль смотрового окошка и взрывного клапана безопасности, в случае сильного хлопка внутри печки эта крышка просто отлетит в сторону, а корпус не разорвет.

Экономичная печь на отработке.

Про саму печку я писал в предыдущей записи ( печка на отработке ).

Но тогда я еще не знал, на что она на самом деле способна.

___________________________

С первого запуска печки мне казалось, что она должна греть намного лучше.

Давал больше масла — начинала захлёбываться и нестабильно работать с выбухами. Пробовал ставить наддув в камеру сгорания — не помогает.

Оказалось, что для эффективной работы печке нужно поступление воздуха еще и с нижней части дымохода!

Как только я приоткрыл нижнюю крышку (она съемная для удобства чистки дымохода), сразу же печка перестала захлебываться и стабильно заработала с характерным гулом. А температура в гараже прямо на глазах пошла вверх.

Поэтому доделал крышку — пропилил отверстие и сделал регулируемую заслонку:

Привинтил заслонку болтом, а для того, чтобы плотно прилегала, подпружинил пружиной и шайбой от солдатиков с волговских тормозов))

Закрыто

Открыто

Теперь печка шпарит так, что жарко становится. Без проблем прогревает гараж до 20 градусов. Дверь можно не закрывать!

Но такая температура мне не нужна, нагреваю до 15, а потом перевожу печку в экономичный режим для поддержания тепла.

В режиме интенсивного прогрева уходит примерно литр масла в час, в слабом режиме — где-то 0,5 литра.

В общем, результатом своих трудов я полностью доволен. Мощности печки вполне хватает для моего гаража, она компактная, не требует постоянного внимания, быстро прогревает гараж и быстро гасится.

___________________________

Раз уж эта печка надолго поселилась у меня в гараже, занялся ее благоустройством.

Первым делом сделал съемный экран из металлической сетки:

Безопасность, как-никак. Да и вид более эстетичный стал.

А на дымоход сделал из оцинковки хомут и пару крючков:

Очень удобно сушить, к примеру, промокшие перчатки.

Это только начало тюнинга) Не оставляю мысли сделать подачу масла насосом, присобачить для лучшей теплоотдачи радиатор на дымоход (он тоже огого как греется), придумать что-нибудь для более удобной чистки печки от золы и сажи. Но это всё можно делать уже не спеша, наслаждаясь теплом в гараже))).

___________________________

Раньше зима была ужасным неприятным межсезоньем, когда, приходя в гараж, пытаешься ледяными руками что-нибудь сделать, и уезжаешь домой не потому что пора, а потому что замерз.

Но теперь…

Теперь всё по-другому)))

___________________________

PS. Еще добавил фото некоторых изменений.

Вместо улитки поставил вентилятор от жигулевской печки. От него к печке свернул трубу из алюминиевого листа. Такая система работает тише и более эффективно обдувает печку.

В бачок вварил трубу с краном — для лучшей регулировки подачи масла. Старый кран использую для слива отстоя из бачка. И еще сварил воронку вместо пластмассовой.

Горелка для печи на отработке. Как сделать горелку на отработке

Для того чтобы сделать горелку на отработанном масле своими руками, потребуется:

- крестовина для водопроводных труб с внутренней резьбой, диаметром 2 дюйма;

- кусок двухдюймовой трубы с нарезанной внешней резьбой, длиной 15-20 см;

- медная трубка диаметром 10 миллиметров для подачи топлива;

- металлическая трубка для подачи воздуха;

- компрессор 2-4 бар;

- масляный насос;

- фитинги для присоединения топливопровода;

- вентиль для топливной магистрали для регулировки поступления топлива;

- полусфера — латунная мебельная ручка или сферическая гайка.

Детали для сборки горелки на отработке

Насос подойдет от любого легкового автомобиля или мотоцикла, его приводной вал надо будет соединить с электродвигателем. Компрессор лучше всего взять от хододильника- они приспособлены к продолжительной работе.

Трубка вкручивается в одно из отверстий крестовины, в противоположное ввинчивается заглушка с закрепленной на ней полусферой таким образом, чтобы она находилась в центре крестовины. Сзади через заглушку к полусфере подводится трубка подачи воздуха.

В верхнее отверстие крестовины крепят топливопровод, из которого отработка будет капать на полусферу. Нижнее отверстие выводят в поддон для сбора несгоревшего масла. Все основные узлы горелки на отработанном масле, собранной своими руками:

- крестовину в сборе;

- компрессор;

- топливный бак;

- насос;

- блок питания и управления;

закрепляют на раме, сваренной из стального уголка.

Печь на отработке из газового баллона. Достоинства и недостатки применения отработки для отопления

Стоит отметить, что по тепловой мощности печь на отработке можно сравнить с электрическим обогревателем в 15 кВт, при этом потребуется порядка 0,5-2 литров топлива в час.

Принцип функционирования печи на отработке из газового баллона заключается в прямом нагреве воздуха. Целесообразно применять такие агрегаты в крупных помещениях – зимних садах и оранжереях, гаражах, складах и ремонтных мастерских. Если в автосервисе, например, постоянно есть большой запас отработанного масла, то его вполне можно использовать для отопления – и выбрасывать не нужно, и экономия на ресурсах.

Среди преимуществ отработки можно назвать:

- отсутствие копоти и гари во время сжигания;

- пожарная безопасность – сгорают только пары, а не само отработанное масло;

- удобство в использовании.

Есть у этого топлива и ряд недостатков, в частности:

- Неочищенное отработанное масло из автосервиса нельзя применять в котлах из-за большого количества примесей, поскольку засорятся основные элементы агрегата. Это чревато серьезными последствиями, вплоть до взрыва. В домашних условиях очистку сделать невозможно. Поэтому приобретать нужно специальное подготовленное масло.

- По закону все предприятия, у которых скапливается большое количество отработанного масла, должны заключать договора на его утилизацию со специальными фирмами. Это платные услуги. Поэтому забрать у них отработку совершенно бесплатно вряд ли получится.

- При отрицательной температуре отработка замерзает. Поэтому для нее нужно найти место для хранения или же углубить емкость с маслом в землю, ниже уровня промерзания грунта.

Источник: https://otoplen-dom.ru/stati/pech-na-otrabotke-dlya-garazha-plyusy-i-minusy-pechi-dlya-garazha-na-otrabotannom-masle

Самодельная печь на отработке. Требования к установке и эксплуатации печи на масле

Требуется, чтобы печь находилась в пустом помещении, вблизи которого не должно быть легковоспламеняющихся поверхностей. Особое внимание уделяется аппаратам самостоятельного изготовления. Их нельзя ставить на полку или другую опору, которая может загореться.

Самодельная печь на отработке должна располагаться на ровном основании, которое может быть бетонным или кирпичным. Необходимо, чтобы расстояние между аппаратом и стеной составляло не менее 1 м. Для образования хорошей тяги дымовая труба должна иметь длину больше 4 м. С внешней ее стороны следует предусмотреть утепление, чтобы исключить образование конденсата кислот.

В состав отработанного масла не должен попасть растворитель или другой легковоспламеняющийся элемент, поэтому такие компоненты должны находиться подальше от печи. Также недопустимо попадание влаги в емкость с маслом. Это приведет к воспламенению в печи. В случае аварийной ситуации для ликвидации огня следует воспользоваться огнетушителем.

Важно! В помещении, где располагается печь, должна быть организована хорошая система естественной приточно-вытяжной вентиляции.

Принцип работы печки с капельной подачей горючего схож с механизмом работы дизельных двигателей

Перед началом работы масло заливается в емкость в количестве, равном половине объема бака, что обеспечит необходимое пространство для образования паров. Чтобы пары обогатились кислородом, необходимо подождать некоторое время. Затем производят поджиг топлива с помощью длинных спичек. Как только начинается процесс возгорания паров, заслонка наполовину прикрывается.

Для повышения работоспособности мини-печи на отработке можно над верхней ее камерой установить герметичный бак с жидкостью. Для подачи и отвода воды к нему крепятся штуцеры, которые размещаются на разных уровнях. Другим вариантом повышения производительности является необходимая конвекция воздуха, что осуществляется с помощью вентилятора, располагающегося вблизи верхней камеры. Забирая теплый воздух от печки, он способствует ее охлаждению, что положительно сказывается на сроке эксплуатации аппарата.

Безопасная печь на отработке. Сообщества › Гараж Мечты › Блог › Производительная и безопасная печь на отработке для обычного гаража

В ледяном гараже зимой не поработаешь, и терять возможность заняться личным делом в холодное время года в мастерской — для меня грешно. Вопрос стал актуальным.

Предыдущей стадией было утепление, создание термоса, а далее по плану — коробку необходимо чем-то прогревать. Рассматривалось множество вариантов печей на различных видах топлива: электричество, газ, солярка, дрова. Но некие рамки в ввиду просадки напряжения 220v в кооперативе и малое количество свободного пространства в мастерской — для самой печи и горючки — заставили остановиться на масленой печке.

В позапрошлом году на авито была приобретена печь на отработке, прекрасно вписывающейся в габариты отведенного для неё угла 0.5м*0.5м.

Пробросил вверх на 4.5 метра от пола трубу с диффузором на конце. Внутри помещения — тонкостенная нержа, на улице — оцинковка. Примыкание с мягкой кровлей реализовано при помощи набитого между плитой и трубой асбеста + прикрученного к крыше жестяного фартука, и проклеенных листов STP.

Внутри прикрутил теплоэкран из жести — между ним и верстаком проложил 10мм астбестовый лист.

Сквозь верстак прокинул металлический воздуховод для притока горячего воздуха в середину помещения. На безопасном расстоянии повесил бак 4л из металлической канистры масла Zik. Плиточным клеем залил подиум для печи.

Проработав одну зиму провёл много наблюдений за работой печки. Вынашивал планы по её модернизации и увеличению КПД. К примеру, бак с капельником появился не сразу, а в процессе эксплуатации. Дело в том, что в простом варианте заливается масло в картер объёмом до 4х литров и теоретически для затухания закрывается дроссель, ожидается некоторое время и вуаля — можно смело идти домой. В моём же случае с полным картером кипящего масла при закрытии дросселя печь продолжала жарить на полную мощь пока топливо не догорит. Мало того, однажды попалось масло с тосолом, которое чуть не привело к катастрофе. И что более всего меня смущало — печь выходила из под контроля. Для устранения проблемы питания рассматривались 2 варианта:

1. Установка шибера на выпуск, дабы регулировать тягу

2. Сухой картер + бак с капельником для регулировки подачи горючего.

Остановился на втором и ни о чём не пожалел. При работе печи — её можно легко остановить в течении 5ти минут — достаточно закрыть кран подачи топлива. Единственно столкнулся с проблемой большей вязкости замёрзшего масла в тонкой топливной магистрали и коксование\закупоривание топливной трубки в камере сгорания. Соответственно установил регулировочный кран в 3 раза больше по сравнению с первой версией и в 2 раза большего диаметра быстросъёмную медную трубку.

Осенью, перед началом отопительного сезона начал железную модернизацию печки.

Завоял шаблоны из картона, расчертил железо, нарезал, загнул, начал варить.

Полный размер

печь в перевёрнутом положении

Полный размер

воздуховод из листа 2мм

Полный размер

элементы воздуховода 2мм

Полный размер

первой приваривалась внутренняя стенка, т.к. доступа снизу — в районе дожигателя попросту нет

Полный размер

далее пошли в бой

Полный размер

процесс сварки

Полный размер

мегатронная пушка

Из оставшихся обрезков материала нарезал одинаковые пластины внешних радиаторов.

Полный размер

радиаторные пластины, как в добротных советских транзисторных УНЧ =)

Для гармоничного вида железной конструкции нашёл в Леруа термокраску для каминов и печей — с порогом 700 градусов.

Полный размер

термокраска до 700 град С

После нанесения и высыхания краску следуют прожечь для полимеризации. С открытыми воротами затопил печку и ждал в общей сложности часа 4-5 пока краска не перестанет вонять.Картину дополнил проточный пластиковый вентилятор 190 кубов в час, алюминиевая гофра, соединённая хомутами к воздуховодам.

Итог следующий.

Печка безопасная, кушает 1 литр отработанного масла в час, занимает мало места, не зависит от отключения электричества, хорошо греет и при этом прилично выглядит.

При температуре на улице -10 градусов, в утеплённом стандартном гараже -1градус — после запуска печки в течение часа температура в помещении возрастает до 18-20 градусов.

Видео уазТех: Отопление гаража или печка на отработке

как сделать печку с водяным контуром своими руками

На чтение 7 мин Просмотров 142 Опубликовано Обновлено

Отработкой называется уже использованное моторное, индустриальное или трансмиссионное масло и мазут, в больших объемах скапливающиеся на автопредприятиях, в пунктах СТО и в ведомственных гаражах. Они находят применение в качестве дешевого и достаточно эффективного топлива. Такой прием позволяет сэкономить немалые средства, к тому же теплоотдача от отработки по мощности соответствует действию электрообогревателя в 15 кВт. Расход сжигаемого горючего в этом случае составляет примерно 0,5-2 литра в час.

Разновидности и устройство печи

Печь на отработке применяется для отопления хозяйственных построек

Классическая печь на отработке, предназначенная для эксплуатации в гараже или мастерской, может быть изготовлена несколькими способами. Известно три типа конструкций, в которых применен данный вариант получения тепловой энергии:

- Устройство прямого горения. Масляные пары дожигаются в ней в специальной перфорированной трубе открытого исполнения.

- «Капельный» агрегат на отработанном масле с дожигающей камерой закрытого типа.

- Печь, известная как горелка Бабингтона.

С практической точки зрения интерес представляют только первые две позиции. Последний же образец из-за своей сложности не рассматривается.

Устройство масляных печей, применяемых в качестве отопителей служебных и технических помещений, будет рассмотрено на примере пиролизной конструкции. Она представляет собой квадратную или цилиндрическую емкость, частично заполняемую отработанной соляркой или мазутом и оснащенную особой воздушной заслонкой. В верхней ее части предусмотрена труба с отверстиями, сквозь которые за счет естественной тяги всасывается наружный воздух. Еще выше расположена камера, используемая для дожигания топлива. В ней предусматривается специальная перегородка, посредством которой происходит отбор тепла от жидкого продукта горения.

Преимущества и недостатки

Отработанное масло стоит дешево, поэтому устройство обходится без лишних затрат

К достоинствам самодельных печей на отработанном масле относят:

- годятся для обогрева закрытых пространств;

- допускается эксплуатировать в технических помещениях, для обогрева небольших теплиц и других с/х построек;

- просты в обустройстве и эксплуатации;

- независимость от электричества.

К многочисленным минусам таких конструкций относят:

- Для стабильной работы печи требуется постоянная воздушная тяга. В ее отсутствие агрегат начинает коптить и постепенно гаснет.

- Попадая в масло, антифриз или водяные капли приводят к образованию опасных брызг в топливнике, что чревато возможностью пожара.

- Конструкции отличаются слишком большим расходом горючего – до 2 литров/час при относительно низком показателе теплоотдачи.

- Неразъемный корпус чистить от сажи очень сложно.

Не допускается применять отработку, имеющую посторонние примеси, которые повышают взрывоопасность жидкости. Дымоход и сам агрегат нуждаются в постоянной чистке от остатков продуктов сгорания (сажи). При интенсивном горении топлива печь очень сильно гудит.

Печи «капельного» типа

Принудительная циркуляция воздуха производится с помощью электрического вентилятора

Основное отличие капельных печей от пиролизных отопителей заключается в следующем:

- Особой конструкции труба с перфорацией помещается в стальном корпусе, изготовленном из газового баллона или трубы подходящего диаметра.

- Топливо в зону сжигания поступает в виде мелких капелек, которые затем свободно разбрызгиваются по дну чаши, находящейся под дожигателем.

- Для повышения эффективности в таком агрегате предусматривается принудительный наддув воздуха, для чего в него встраивается электрический вентилятор.

Указанная схема построения печки на отработанном масле лишена многих недостатков, имеющихся у пиролизных агрегатов, но с другой стороны она нуждается в сетевом питании.

Сфера использования

Использование печки для обогрева теплицы

Печка на отработке согласно принципу своего функционирования относится к универсальным устройствам. В ряде промышленных областей эти агрегаты используются в качестве калориферов и тепловых пушек.

Для отопления частных жилых помещений эти устройства применяются очень редко, поскольку небезопасны в эксплуатации. Из-за наличия раскаленных металлических поверхностей воздух постоянно пересушивается.

Для производственных помещений печи на отработанных смазочно-горючих продуктах подходят просто идеально, поскольку их основной плюс – быстрый нагрев окружающего воздуха за счет хорошей теплопередачи. Эти обогревающие устройства традиционно применяются для оперативного отопления следующих объектов:

- огородных теплиц;

- общественных и личных гаражей;

- строительных площадок в зимнюю пору;

- ремонтных мастерских и СТО, а также автомобильных моек.

Модернизированные обогревающие конструкции, оснащенные змеевиком, допускается интегрировать в водяную отопительную систему.

Как и из чего сделать печь своими руками

После сварки баллон необходимо покрасить термостойкой краской

Самый простой способ, позволяющий изготовить печь на отработанном масле своими руками, – использовать для этого подручные средства. В качестве корпуса, в который помещается емкость для заливки отработки, берется старый газовый баллон, предварительно очищенный от остатков голубого топлива. Помимо него для изготовления по чертежам печи на отработке своими руками потребуются:

- Обычная стальная труба с типовым диаметром порядка 10 см для обустройства элементов корпуса, горелки и дымохода достаточно двух метров.

- Стальной уголок на 5 см, который подготавливается из расчета чуть больше метра. Он необходим для изготовления подставки под печку, а также для деталей теплообменника и на дверные ручки.

- Листовая стальная заготовка, идущая на заглушки и днище верхней камеры. Для этого потребуется около 50 см листа толщиной 2-4 мм.

- Оставшийся от автомобиля тормозной диск, свободно помещающийся внутри баллона.

- Пустая емкость из-под фреона стандартного объема с работающим игольчатым вентилем (клапаном) для изготовления топливного бака.

Из вспомогательных деталей потребуются кусочек шланга для подачи топлива, а также пара хомутов и небольшой отрезок полудюймовой трубы. По нему в печку предполагается подавать саму отработку.

Порядок сборки

Вариант из металлических листов с термостойкой краской

Описание порядка самостоятельной сборка печи сводится к следующей последовательности действий:

- В днище подготовленного баллона проделывается сквозное отверстие.

- По его бокам вырезаются два проема, расположенные один над другим.

- Между ними из 4-хмиллиметровой стали приваривается площадка по форме баллона, служащая дном верхнего отсека. Но прежде в нем высверливается несколько отверстий, обеспечивающих доступ воздуха к маслу.

- В этой части печи вмонтируется камера сгорания вместе с теплообменником, а в нижнем отсеке – горелка с поддоном.

- Горелка крепится прямо на днище верхней камеры с наружной стороны, а поддон нижней части конструкции делается на основе чугунного тормозного диска, снизу к нему приваривается дно.

- Сверху конструкция закрывается крышкой с отверстием, через которое имеется доступ воздуха к ответной части горелки.

По завершении основных работ переходят к изготовлению муфты, соединяющей поддон с горелкой. Систему подачи масла делают на основе трубы, приваренной к поддону, подготовив предварительно отверстие соответствующего размера. Далее остается установить на трубе вентиль и подвести ее к баку с топливом.

Отводящую дым конструкцию лучше всего сделать из 10-сантиметровой трубы, привариваемой сбоку верхней камеры ближе к крышке. Дымоход выводится через стену и крышу прямо на улицу. Труба перед этим помещается в огнеупорный стакан.

Эксплуатация печи на отработанном масле

Печку необходимо оградить от соседних объектов огнеупорным материалом

В процессе эксплуатации печи на отработке важно всегда помнить о необходимости соблюдения правил техники безопасности при работе с легковоспламеняющимися веществами. В данном случае топливо сгорает в открытом виде, что чревато непредсказуемыми последствиями. Соблюдение правил ТБ сводится к следующим моментам:

- Во время эксплуатации агрегат размещается на высоких подставках с опорой на поверхности из негорючих материалов.

- Если поблизости находятся другие предметы или стены, их следует закрыть или отделать жаростойким материалом.

- Не допускается разжигать и использовать печь на сильных сквозняках, способных перебросить пламя на другие легковоспламеняющиеся объекты.

- Для загрузки в топку используется только хорошо очищенное от примесей масло или мазут.

- Не разрешается доливать отработанное топливо при его интенсивном горении.

Рабочая емкость при розжиге печи заполняется отработкой хотя бы на две трети полного объема. Поверх добавляется несколько миллилитров растворителя или бензина, что позволит усилить испарения и спровоцировать загорание смеси.

Для поджигания печки используются специальный фитиль либо свернутая в трубку зажженная бумага, подносимые в отверстие для заливки топлива.

Виды, Устройство, Чертежи (Фото & Видео)

ЭкономияSavedRemoved 0

Повторное использование машинного масла позволяет сэкономить немало средств. Для этого достаточно сделать своими руками или купить уже готовую печь на отработке. Используют подобные конструкции в основном в подсобных помещениях, не требующих постоянного обогрева.

Читайте также: Как сделать детский домик своими руками: из дерева и других материалов. Чертежи с размерами | (80 Фото Идей & Видео)

Принцип действия

Если просто взять и поджечь отработку, оно тут же начнет чадить. Поэтому топливо следует нагреть до определенной температуры, при которой оно начнет испаряться. То есть сгорать должны только летучие вещества, выделяемые из масла.

Для этого в конструкции печи на отработке (см. видео ниже) необходимо предусмотреть не одну, а две камеры. В первую, нижнюю, через небольшое отверстие будет заливаться топливо. Для розжига в это же отверстие бросают подожженную ветошь или бумагу.

Чертеж простейшей печи

После закипания топлива (не горения, а лишь закипания) образующиеся летучие вещества попадают через трубу в камеру вторую. Одновременно при переходе через нее газы будут насыщаться кислородом, способствующем горению. Для этих целей в трубе предусматривается перфорация. Воспламеняться газы начинают уже в трубе, а догорают во второй камере. Причем подача должна осуществляться небольшими дозами.

Чтобы горячий воздух задерживался в трубе дольше, а не улетал в дымоход, в верхней камере делают перегородку. Для обеспечения подачи воздуха в первой камере необходимо сделать заслонку. После закипания масла ее перекрывают. Заслонку можно установить на отверстии для заливки топлива.

Для подобных печей требуется дымоход значительной длины – от 4 м. В отапливаемом помещении для удаления отходов сгорания необходимо будет предусмотреть и надежную вентиляцию.

Благодаря подобной конструкции дыма и копоти при сжигания отработки не образуется. При правильно проведенных расчетах при сгорании газов появляется лишь голубовато-белое пламя. Расход горючего в подобных конструкциях составляет около 1-2 л/час.

Печи на отработке требуют частой очистки. Поэтому ее следует сделать разборной, а емкость для заливки топлива в нижней камере выдвижной.

Читайте также: Сарай: устройство с фундаментом и без, поэтапная инструкция как построить своими руками (50+ Фото & Видео) +Отзывы

Обустройство дымохода

Дымоход печи

Для подобных конструкций очень важна стабильная мощная тяга. Иначе топливо начнет затухать и дымить. Поэтому дымоход делают длиной от 4 м. Увеличение тяги помогает выводить из помещения и продукты сгорания, что снижает вероятность отравления ими.

Диаметр трубы должен быть достаточным – в среднем около 100 мм. Сажа в таких конструкциях собирается гораздо быстрее, чем в обычных печах, поэтому изгибы, так же, как и наклоны, недопустимы – устанавливать трубу следует строго вертикально. Поэтому при выборе места для установки буржуйки следует вначале найти удобный лаз для дымохода.

Часть трубы, выводимую наружу, следует утеплить. Иначе печь придется чистить чаще – конденсат, смешиваясь с сажей, будет оседать на стенках. Дымоход в таких устройствах делают разборным, чтобы его можно было легко снять и удалить нагар.

Читайте также: Устройство капельного полива в теплице своими руками: из бочки, пластиковой бутылки и даже автоматической системы. Для томатов и других культур (Фото & Видео)+Отзывы

Разновидности печей на отработке

Виды печей на отработке

Чертежей печей на отработке существует немало. Расскажем лишь о самых популярных из них:

- простейшая конструкция состоит из двух камер равного размера, соединенных между собой трубой с перфорацией; для обогрева небольших помещений достаточно печи размером 70х40х30 см; при этом размер баков должен составлять 30х10 см

- с наддувом: небольшим вентилятором, устанавливаемым отдельно и соединенным с печью воздуховодом; чаще его устанавливают на месте поддувала в районе расположения нижнего бака; подобное устройство позволяет увеличить температуру сжигания и отсутствие дыма

- капельного типа: нижний бак для заливки топлива переносится в таких печах в отдельную камеру, устанавливаемую выше камеры дожига; подобные печи считаются более стабильными и безопасными

- с дополнительным дожигателем дымовых газов: для увеличения КПД вторую камеру делают с поворотом

- с расширительным бачком для загрузки топлива и краном для регулировки его подачи

Недостатком подобных конструкций является неравномерный обогрев помещения. Более совершенным вариантом современных печей является печь на отработке с водным контуром – системы, в которых нагретая вода перемешается по трубам к радиатору. После отдачи тепла она возвращается в котел по водоводу-обратке.

Разновидностью таких печей является устройство с водяной рубашкой – трубой, огибающей печь, или емкостью для воды, которая окружает устройство со всех сторон. Жидкость в таком случае будет нагреваться гораздо быстрей.

Читайте также: Как сделать кашпо для цветов своими руками: уличные, для дома, подвесные | Пошаговые схемы (120+ Оригинальных Фото-идей & Видео)

Изготовление простейшей буржуйки на отработке

Буржуйки на отработке

Чтобы печь на отработке, прослужила дольше, для ее изготовления лучше брать толстостенный металл – для верхней камеры, нагреваемой сильнее, толщиной 6 мм, для остальных частей 4-миллиметровые листы. Если под рукой нет листов подходящего размера, использовать для сборки печи можно старые газовые баллоны или бочки.

Если печь начала коптить, попытайтесь отрегулировать положение подачи воздуха. Если это не помогло, возможно, в конструкции печи допущена серьезная ошибка.

Читайте также: [Инструкция] Ламинат на деревянный пол своими руками: полное описание процесса. Схемы укладки, какие материла следует использовать (Фото & Видео) +Отзывы

Буржуйка из баллона

Буржуйка из баллона

Печь на отработке, сделанная из старого 50-литрового баллона, способна выдать от силы 11-12 кВт, поэтому она подойдет для обогрева небольших помещений. Лучше брать не кислородные, а пропановые баллоны советского образца с толщиной стеной 5 мм. Кислородные, во-первых, слишком массивны, а во-вторых, имеют толстые стенки, из-за чего прогрев печи будет затруднен.

При изготовлении печи на отработке из кислородного баллона его потребуется хорошо промыть, иначе во время резки возможен взрыв емкости.

Читайте также: Лежанка для Собаки: описание ключевых моментов, пошаговые инструкции изготовления своими руками (140+ Фото & Видео) +Отзывы

Печь с расширительным бачком

Печь с расширительным бачком

Как мы уже выяснили, доливать масло в процессе работы печи запрещено. Увеличивать объема бака тоже нет смысла – вряд ли он сможет разогреться как следует. Таким образом, обеспечить непрерывную дозаправку можно только одним способом – с помощью пристройки расширительного бака.

Работа подобного устройства основана на простейшем принципе сообщающихся сосудов. Как только уровень масла снижается, в камеру из бака начинает поступать новая доза топлива. Для регулировки его подачи в трубопроводе предусматривается специальный клапан.

Читайте также: Строительство и обустройство летней кухни на даче своими руками: проекты, дизайн, устройство, с мангалом и барбекю (60+ Фото & Видео) +Отзывы

Конструкция печи с наддувом

Чертеж конструкции печи с наддувом

Подобный агрегат считается более безопасным – ведь зона горения в нем полностью закрывается. Метод наддува помогает снизить расход топлива – его потребуется уже не два, а полтора литра в час. Плюс мощность в подобной печи можно легко регулировать. Устройство менее требовательно также к высоте дымохода. Да и чистить его придется не так часто.

В качестве вентилятора можно использовать старый от печи автомобиля ВАЗ 2108. Подойдет и китайский аналог. Отрегулировать скорость вращения вентилятора можно с помощью недорогого ШИМ-регулятора.

Пожалуй, единственным недостатком печи на отработке с наддувом является сильное прогорание металла в том месте, куда отклоняется струя пламени. Но для сборно-разборной конструкции это не так уж и важно – прогоревший лист металла можно будет легко заменить.

Читайте также: Микроволновая печь | ТОП-10 Лучших: Рейтинг, Актуальные цены +Отзывы

Печь с дожигателем

Печь с дожигателем

Чтобы драгоценное тепло не улетало быстро в трубу, можно организовать его дополнительный сбор. Для этого вторую камеру сгибают под углом от 90° или чуть больше (но острым он быть не должен).

Принцип сборки подобного устройства обычный. Единственная разница – труб понадобится две. Для соединения их под углом 90° при нарезке заготовок их следует распилить под углом 45°.