Пиролиза установки: Установка пиролиза (парового крекинга) принцип работы, схема, назначение

Установка пиролиза (парового крекинга) принцип работы, схема, назначение

Назначение

Пиролиз или паровой крекинг – это нефтехимический процесс, при котором насыщенные углеводороды распадаются на более мелкие, часто ненасыщенные, углеводороды. Это основной промышленный метод получения более легких олефинов, включая этилен и пропилен.

Этилен является одним из основных нефтехимических продуктов в мире, поскольку он является базой для синтеза многих химических веществ и продуктов. Мировое потребление этилена в 2018 году составило 164 млн тонн, а пропилена 106 млн тонн, бутадиена – 16 млн тонн. Согласно исследованиям, спрос на этилен будет расти на 3,3-3,4% ежегодно до 2025 года. В настоящее время паровой крекинг является преобладающей технологией производства этилена. Общая производственная мощность по всему миру составляет более 150 миллионов тонн в год.

Структура потребления продуктов пиролиза

Сырье и продукты

Современная мировая структура сырья пиролиза:

- этан — 27,6 % мас.

- сжиженные газы (пропан, бутан) — 14,0 % мас.

- прямогонный бензин (нафта) — 53,1 % мас.

- гидроочищенные керосино-газойлевые фракции — 5,3 % мас.

Нафта в основном является продуктом первичной переработки сырой нефти, в то время как этан более распространен в природном газе, сжиженные газы и газойли также могут являться продуктом первичной переработки нефти.

Химизм пиролиза

Процесс пиролиза протекает при очень высоких температурах, 750-900 °C, при давлении, близком к атмосферному. В этих условиях реакции крекинга одной или нескольких ковалентных углерод-углеродных (С-С) связей происходят по свободно радикальному механизму. Следовательно, образуется большее число более мелких молекул. Одновременно протекает реакция дегидрирования путем крекинга связи углерод-водород (С-Н).

Химизм пиролиза

Побочные реакции:

- изомеризация,

- циклизация,

- полимеризация

- циклодегидрирование → образование кокса (полиароматический СН)

Водяной пар добавляется в сырье для уменьшения образования побочных продуктов.

Малое время пребывания сырья в реакционных трубах предотвращает значительную долю побочных реакций, особенно образование кокса.

Технологическая схема

Принципиальная технологическая схема процесса пиролиза

Предварительный подогрев

Поток сырьевой нафты (поток П01) предварительно нагревают и смешивают с паром (С3) до достижения соотношения пара к нафте порядка 0,5 (мас.). Поскольку пар инертен (не вступает в реакцию с этаном или другими компонентами), его присутствие не приводит к образованию побочных продуктов. Поддержание пара в пределах 0,3-0,5 достаточно для снижения парциального давления, чтобы сохранить равновесие реакции по отношению к этилену и уменьшить обратное превращение в этан. Далее смесь нагревают до 500 ○С (П2) и подают на крекинг.

Печь пиролиза и блок захолаживания

Реакция крекинга проходит в змеевиках печи, где время пребывания сырья составляет порядка 0,6 с. Такое время выбирается с целью увеличить выход олефинов при режиме работы 850 °С и 1 бар. Продукты крекинга (которые выходят из печи при 850 °C в П3) охлаждаются до 230 °C (П4) путем производства пара высокого давления и низкого давления (ВД/НД) (С1 и С2) для выработки электроэнергии.

Продукты крекинга (которые выходят из печи при 850 °C в П3) охлаждаются до 230 °C (П4) путем производства пара высокого давления и низкого давления (ВД/НД) (С1 и С2) для выработки электроэнергии.

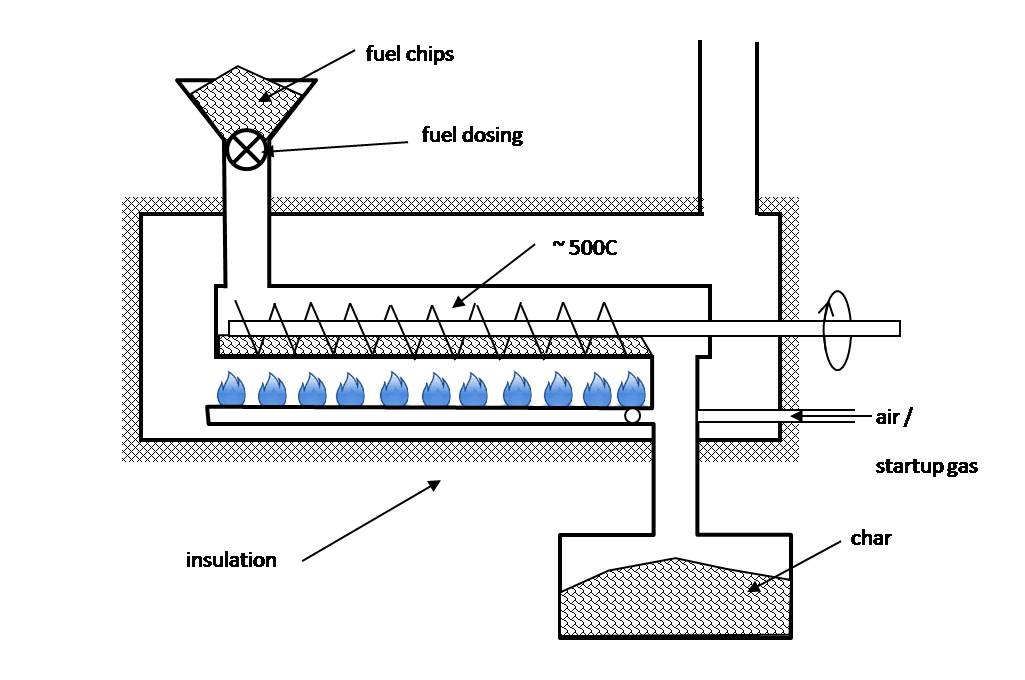

Типичная печь для проведения процесса пиролиза

Газопродуктовая смесь захолаживается с помощью H2O и части жидкого продукта фр. С9+. В реакционной смеси присутствует значительное количество олефинов, которые легко подвергаются реакциям полимеризации и поликонденсации.

Квенчинг (квенч) – это технологический метод, который дает возможность быстро прекратить реакции крекинга с помощью подачи холодного сырья или охлажденного нефтепродукта в горячие продукты крекинга.

Блок фракционирования

Полученный газ (П5) охлаждается и подается в основную колонну фракционирования, где тяжелые компоненты (C9+) выходят с куба колонны (П8). Легкие компоненты (П6) с верха колонны сначала охлаждаются до температуры окружающей среды и направляются в сепаратор, где потоки газа и жидкости разделяются. Газовый поток (П07) сжимается в многоступенчатом компрессоре с промежуточным охлаждением до 3,1 МПа. В процессе компримирования газа с его последующим охлаждением образуется жидкая фаза, которая затем направляется в отпарную колонну для извлечения жидких ароматических углеводородов (П26).

Газовый поток (П07) сжимается в многоступенчатом компрессоре с промежуточным охлаждением до 3,1 МПа. В процессе компримирования газа с его последующим охлаждением образуется жидкая фаза, которая затем направляется в отпарную колонну для извлечения жидких ароматических углеводородов (П26).

Во время сжатия газа (обычно на последней стадии) газ очищают при помощи каустической соды (NaOH) для удаления кислых газов. Затем очищенный газ (П10) осушают с помощью цеолитов и направляют в секцию фракционирования установки пиролиза. Газ сначала охлаждают до температуры порядка минус 50 °С и подают в деметанизатор.

Деметанизатор

Деметанизатор – ректификационная колонна, предназначенная для выделения из смеси углеводородных компонентов или газового бензина в качестве ректификата метана. Применяются для удаления неконденсирующихся компонентов, содержание которых в реализуемой продукции ограничивается. Деметанизаторы работают при давлении 3,5-4,0 МПа, температуре в рефлюксной емкости от -60 до -90 °С.

Несконденсированные газы выходят из верхней части колонны. Далее газ проходит через турбодетандер, в результате чего его давление снижается до 0,1 МПа и газ охлаждается. Охлажденный поток газа используется для захолаживания сырья на входе в деметанизатор, после чего используется в качестве топлива в печи (Т1) и в котле (Т2).

Турбодетандер, является центробежной или осевой турбиной, проходя через которую сжатый газ высокого давления расширяется с высвобождением энергии, которая часто используется для приведения в действие компрессора или генератора.

Газ низкого давления на выходе из турбины имеет очень низкую температуру минус 150 °С или менее, в зависимости от рабочего давления и свойств газа.

Нижний продукт деметанизатора при давлении 2,6 МПа (П12) подается в деэтанизатор.

Деэтанизатор

Дистиллят деэтанизатора сначала направляется в реактор гидрирования, где ацетилен (C2H2) преобразуется в этилен. Затем смесь компонентов С2 разделяется в ректификационной колонне, работающей при давлении 1,8 МПа.

Затем смесь компонентов С2 разделяется в ректификационной колонне, работающей при давлении 1,8 МПа.

Кубовый продукт деэтанизатора подается в депропанизатор.

Депропанизатор

Дистиллят депропанизатора сначала направляется в реактор гидрирования для преобразования метилацетилена (C3H4) в пропилен (C3H6), а затем направляется в колонну разделения C3, работающую при давлении 2,1 МПа.

Кубовый продукт депропанизатора направляется на разделение в дебутанизатор.

Дебутанизатор

Дистиллят дебутанизатора (П24) смешивается с оставшимися несконденсированными газами и используется в качестве топлива для котла.

Тяжелые углеводороды с куба дебутанизатора (П25) направляются на извлечение и разделение ароматических углеводородов.

Колонны разделения фракций С2 и С3

Ректификационная колонна разделения углеводородов С2 содержит более 120 тарелок. Этилен выводится с верха колонны и после рекуперации тепла доступен для проведения процесса полимеризации (П17). Колонна разделения С3 содержит более 240 тарелок для достижения желаемой чистоты пропилена (марки полимера) в выводимом дистилляте (П22).

Этилен выводится с верха колонны и после рекуперации тепла доступен для проведения процесса полимеризации (П17). Колонна разделения С3 содержит более 240 тарелок для достижения желаемой чистоты пропилена (марки полимера) в выводимом дистилляте (П22).

Установка полностью интегрирована с паровым циклом, в котором пар (различного давления) производится и распределяется на установке. Тепло дымовых газов печи используется для предварительного нагрева реагентов до требуемой температуры и для производства пара. Произведенный пар имеет давление 10,0 МПа и перегревается до 500 °C. Пар низкого давления используется для реакций крекинга и для ребойлеров на установке.

Достоинства и недостатки

Недостатки

- высокая стоимость капитальных затрат из-за наличия на установке крайне высоких и низких температур (от -160 до +900 °С)

- отложения кокса в змеевиках печи, охладителе паров пиролиза вследствие высоких температур

Достоинства

- высокий и постоянно растущий спрос на продукты пиролиза

- возможность проектирования установки под любые возможные типы сырья от газа до газойля для получения требуемой корзины нефтепродуктов.

Материальный баланс

Продукты, получаемые в реакции, зависят от состава сырья, отношения углеводородов к пару, а также от температуры крекинга и времени пребывания в печи. Выход продуктов пиролиза в зависимости от типа сырья достаточно вариативен. Из легких углеводородов, таких как этан, пропан, бутан, СПГ или легкая нафта, получают набор продуктов, богатых легкими олефинами, включая этилен, пропилен и бутадиен. Тяжелые углеводороды, получаемые в процессе пиролиза богаты ароматическими углеводородами и углеводородами, подходящими для включения в бензин или мазут.

Продукты, % мас. | Сырье | |||||

| Этан | Пропан | Бутан | Нафта | Газойль | Сжиженный природный газ | |

| Н2+СН4 | 13 | 28 | 24 | 26 | 18 | 23 |

| Этилен | 80 | 45 | 37 | 30 | 25 | 50 |

| Пропилен | 2,4 | 15 | 18 | 13 | 14 | 12 |

| Бутадиен | 1,4 | 2 | 2 | 4,5 | 5 | 2,5 |

| Смесь бутиленов | 1,6 | 1 | 6,4 | 8 | 6 | 3,5 |

| С5+ | 1,6 | 9 | 12,6 | 18,5 | 32 | 9 |

Существующие установки

Суммарная мощность российских пиролизных установок по этилену — около 3 млн т в год (менее 2% общемирового показателя). Традиционно, крупные пиролизные комплексы входят в состав добывающих компаний (ТАИФ, «Роснефть», ЛУКОЙЛ). Стратегия развития отрасли предусматривает создание шести крупных конгломератов-кластеров, в рамках которых развивалась бы полная производственная цепочка — от добычи углеводородов до выпуска конечных потребительских товаров. Одним из итогов реализации плана развития нефтехимической отрасли должно было стать наращивание пиролизных мощностей с 3,1 млн т в 2012 году до 7,8 млн т в 2017-м, а к 2020 году они должны составить уже 12,8 млн т.

Традиционно, крупные пиролизные комплексы входят в состав добывающих компаний (ТАИФ, «Роснефть», ЛУКОЙЛ). Стратегия развития отрасли предусматривает создание шести крупных конгломератов-кластеров, в рамках которых развивалась бы полная производственная цепочка — от добычи углеводородов до выпуска конечных потребительских товаров. Одним из итогов реализации плана развития нефтехимической отрасли должно было стать наращивание пиролизных мощностей с 3,1 млн т в 2012 году до 7,8 млн т в 2017-м, а к 2020 году они должны составить уже 12,8 млн т.

Самый крупный комплекс пиролиза принадлежит «СИБУР-ЗапСибНефтехим» (г. Тобольск) с мощностью 1,5 млн т/год. Крупные установки пиролиза принадлежат ОАО «Нижнекамскнефтехим» (г. Нижнекамск) и ОАО «Казаньоргсинтез» (г. Казань). Суммарная мощность всех установок составляет порядка 4,5 млн т/ год по этилену. В России сырьем процесса пиролиза преимущественно является этан-пропановая фракция.

| Предприятие | Мощность, тыс. т/год т/год |

| ОАО “Нижнекамскнефтехим” | 600 |

| ОАО “Казаньоргсинтез” | 654 |

| ООО “Ставролен” | 300 |

| ОАО “СИБУР-ЗапСибНефтехим” | 1500 |

| ОАО “Ангарский завод полимеров” | 200 |

| ОАО “Газпром нефтехим Салават” | 340 |

| ООО “СИБУР-Томскнефтехим” | 300 |

| ОАО “Уфаоргсинтез” | 120 |

| ЗАО “СИБУР-Кстово” | 420 |

Пиролиз от А до Я: технология пиролиза

Пиролиз: основы процесса и технологии

Пиролиз является достаточно изученной и эффективно применяемой в различных странах технологией переработки нефтесодержащего сырья в газообразные и жидкие продукты горения. Впервые он был применен в конце 19 века для получения осветительного газа из керосиновой фракции нефти. В частности, уже в 1877 году на нефтяной пиролиз был получен патент. Его автором стал химик-технолог из Петербурга Александр Александрович Летний, исследовавший процессы воздействия высоких температур на нефтепродукты.

Его автором стал химик-технолог из Петербурга Александр Александрович Летний, исследовавший процессы воздействия высоких температур на нефтепродукты.

Сейчас пиролиз начал использоваться для переработки твердых органических отходов, нефтешламов и продуктов бурения. В его основу положен процесс разложения органического сырья на низкомолекулярные составляющие при воздействии высоких температур. Процесс может протекать как в условиях отсутствия воздуха, так и при его ограниченном доступе.

Совершенствование технологии – неотъемлемая часть существования пиролиза. Основные модификации процесса относятся главным образом, к повышению эффективности пиролизных котлов, уменьшению объема образующихся вредных остатков и снижению себестоимости технологии. Это может осуществляться за счет изменения конструкции установок, введения/выведения в состав различных химических компонентов и корректировки условий протекания процесса.

Условия протекания пиролиза и его особенности

Независимо от специфики процесса пиролиза, обязательным условием его протекания являются высокие температуры, которые должны быть в диапазоне 450-1050 °C. Их обеспечение сопровождается различными способами, которые зависят от стадии протекания процесса, его модификации, исходного сырья и желаемых продуктов разложения.

Их обеспечение сопровождается различными способами, которые зависят от стадии протекания процесса, его модификации, исходного сырья и желаемых продуктов разложения.

По температурам протекания процесса различают:

- низкотемпературный пиролиз – 450-550 °C

- среднетемпературный пиролиз – 550-800 °C

- высокотемпературный пиролиз – 900-1050 °C

Для обеспечения пиролиза особых условий к давлению не предъявляется. Оно может находиться в диапазоне, приближенном к атмосферному давлению. Время реакции составляет 0,1-0,5 секунд.

По видам реакций различают окислительный и сухой пиролиз. По исходному сырью современная химическая промышленность выделяет отдельно пиролиз нефтепродуктов, древесины, шин, пластмасс и отходов.

Пиролиз как химический процесс

Пиролиз представляет собой совокупность элементарных реакций разложения (деструкции) органического вещества на продукты с меньшей молекулярной массой. Реакции протекают как последовательно, так и параллельно и при этом неразрывно связаны между собой. Тем не менее, условно выделяют первичную и вторичную стадии процесса:

Реакции протекают как последовательно, так и параллельно и при этом неразрывно связаны между собой. Тем не менее, условно выделяют первичную и вторичную стадии процесса:

- На первой стадии в области высоких температур осуществляется первичное расщепление вещества.

- На второй – образовавшиеся вещества подвергаются реакции дегидрирования для возможности последующего расщепления. Разделение полученных фракций происходит за счет конденсации паров или их изомеризации, полимеризации.

Сырье для пиролиза

Прежде чем, понять, что может служить сырьем, важно выделить назначение пиролизной печи. Если это установка для утилизации, то первооснову составляет сырье – отходы, которые следует переработать. Установки термической деструкции позволяют перерабатывать:

- пластмассы и полимеры

- шины

- автомобильный скрап

- кабели

- нефтешламы

- отходы бурения

- отработанные масла

- загрязненную смолами и мазутами землю.

Рассматривая пиролиз, как способ получения газа, богатого непредельными углеводородами, то пиролизные установки могут использовать в качестве сырья древесину, нефтепродукты, уголь и т.п.

Пиролиз от А до Я (часть 2): пиролизные печи и установки термической деструкции

При использовании материала/любой его части ссылка на сайт (www.i-pec.ru) обязательна

Вернуться к списку

Пиролизные установки ФОРТАН и ФОРТАН-М

Мы производим и поставляем пиролизные установки ФОРТАН и ФОРТАН-М для переработки различных видов отходов.

| Производительность ФОРТАН | 5,2 м3/сутки (до 4 тонн) |

| Производительность ФОРТАН-М | 72 м3/сутки (до 50 тонн) |

Пиролизные установки ФОРТАН и ФОРТАН-М предназначены для переработки и утилизации любых углеродосодержащих отходов: шины, пластики, нефтешламы, нефтезагрязненные грунты, отработанные масла, мазут, битум, замасленная окалина, медицинские отходы и др. Полный список отходов включает более 900 наименований.

Полный список отходов включает более 900 наименований.

Пиролизные установки ФОРТАН производства нашей компании вошли в разработанный Минприроды РФ Справочник наилучших доступных технологий «Обезвреживание отходов термическим способом» 17 декабря 2015 г.

Для лучшего понимания процесса работы пиролизных установок ФОРТАН и ФОРТАН-М предлагаем Вам посмотреть короткое видео:

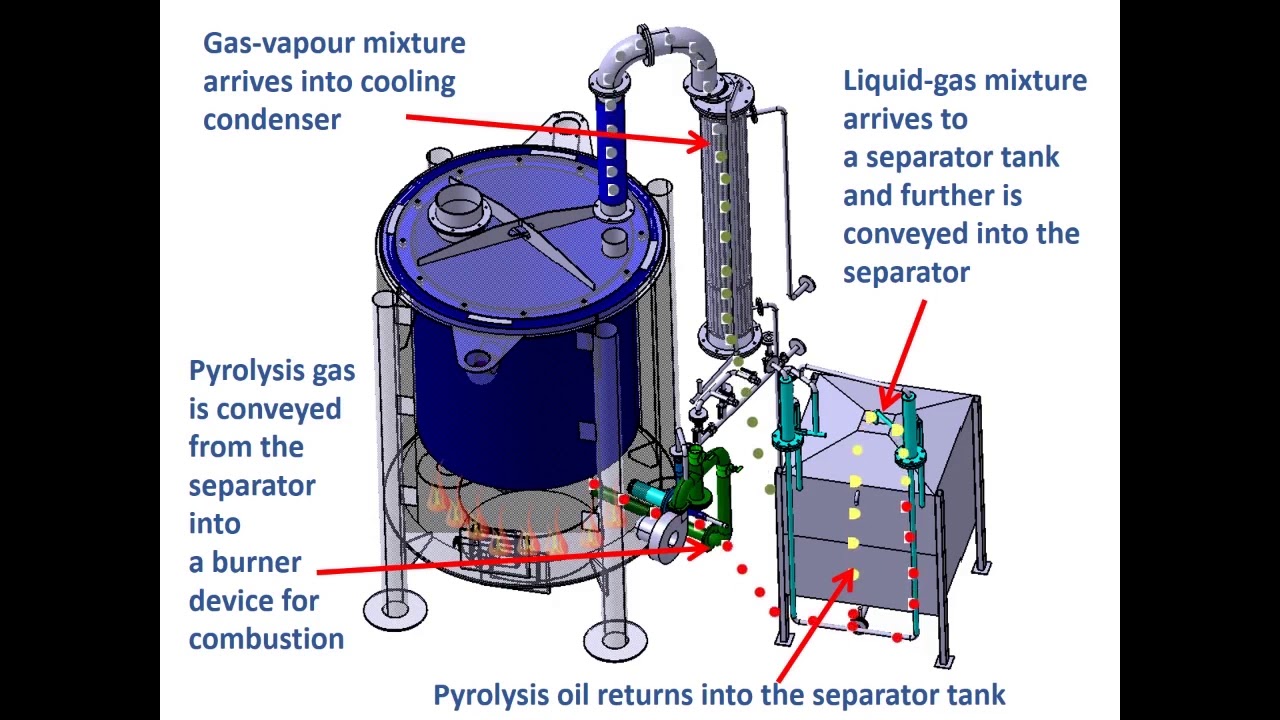

Пиролиз – это термический процесс разложения сырья на газообразные компоненты, без доступа кислорода. Переработка отходов в пиролизных установках ФОРТАН и ФОРТАН-М является экологически безопасным методом переработки ТБО и позволяет получить такие продукты:

| Жидкое печное топливо | Используется как топливо в котельных установках. Перерабатывают на НПЗ для получения нефтяных фракций – бензиновой, дизельной и мазута. Перерабатывают на НПЗ для получения нефтяных фракций – бензиновой, дизельной и мазута. |

| Технический углерод | Используется как твердое топливо, как сорбент в очистных сооружениях. Используется в производстве РТИ (шин, шлангов, кабеля и др.) |

| Газ | Используется для поддержания технологического процесса пиролиза внутри печи и отопления помещений. |

| Тепло | Тепловая энергия аккумулируется в котлах-утилизаторах для подогрева воды и отопления. |

Краткое описание работы пиролизных установок ФОРТАН и ФОРТАН-М

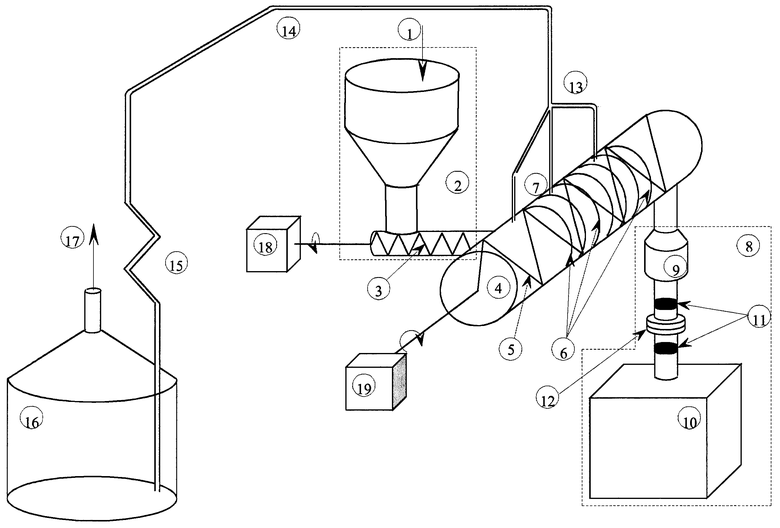

Отходы загружают в емкость из жаростойкого металла — реторту. Реторта — цилиндрическая, горизонтальная, вращающаяся вокруг продольной оси. Вращение реторты обеспечивает перемешивание сырья, необходимое для эффективного прогрева сырья с низкой теплопроводностью. Реторта размещается в модуле пиролиза. Модуль пиролиза футерован высокотемпературной теплоизоляцией на основе керамического волокна и огнеупорным бетоном — во время работы температура наружной стенки модуля безопасна для обслуживающего персонала.

Сырье не подвергается прямому воздействию огня, теплопередача осуществляется через стенки реторты. Предельные рабочие температуры – 450-520 oС. Крышка реторты изготавливается с затвором специальной конструкции, который обеспечивает полную герметизацию пространства внутри реторты и исключает вероятность дымления. Парогазовая смесь выходит из реторты по трубопроводу, охлаждается в конденсаторе-холодильнике, пары конденсируются, и полученная жидкость отделяется от неконденсирующихся газов.

Жидкость накапливается в сборнике жидкого продукта, газ используется для поддержания процесса пиролиза – направляется на горелку и сжигается в печи. Установки ФОРТАН и ФОРТАН-М предназначены для мобильного использования: имеют стандартные габариты для транспортировки любыми видами транспорта, фланцевые соединения во всей конструкции, благодаря чему процесс монтажа-демонтажа занимает минимум времени, и подставку для транспортировки.

Установки пиролиза ФОРТАН имеют все необходимые разрешительные документы и сертификаты

Преимущества пиролизных установок ФОРТАН

1. Лучшая цена среди производителей.

Лучшая цена среди производителей.

2. Реторта выполнена из нержавеющей жаропрочной стали.

3. Печь многотопливная: можно использовать любой вид твердого топлива, газа и жидкого топлива.

4. Футеровка изготовлена из огнеупорного волокна, защищенного слоем крепкого огнеупорного бетона, армированного нержавеющей сталью, обладает высокой стойкостью к механическим и химическим воздействиям, обеспечивает температуру наружной поверхности установки не выше 60C, что безопасно для операторов, которые обслуживают установку в течение всего процесса.

5. Простота конструкции. Надежность. Возможность модификации конструкции под определенные условия.

6. Средства взрывозащиты. Взрывозащитный клапан и система аварийного сброса давления газа обеспечивают безопасность операторов и оборудования в случае нарушения процесса.

7. Легко ремонтируемое оборудование.

8. Установка простая в работе и обслуживании, для операторов не требуется профессиональное образование, наша компания делает обучение для операторов.

9. Мобильность установки. Установки предназначены для мобильного использования: имеют стандартные размеры для транспортировки любым видом транспорта; фланцевые соединения во всей конструкции, за счет чего процесс монтажа-демонтажа не требует сварочных работ и занимает минимум время; фиксированная бетонная футеровка, поэтому демонтаж ее не требуется.

10. Низкий расход электроэнергии (10-14 кВт * час на каждую тонну) и низкий расход топлива (30-40 кг мазута на один процесс).

Мы предлагаем Вам полный спектр услуг при покупке нашего оборудования:

| Гарантия 2 года | Шеф-монтаж |

| Пуско-наладка | Обучение персонала |

| Гарантийное и постгарантийное обслуживание | Вся необходимая техническая документация |

| Полное техническое сопровождение, консультации | Организация доставки оборудования |

| Проведение таможенных процедур для экспорта | Предоставление необходимых документов для импорта |

Пиролизное оборудование по переработке отходов, комплекс по переработке отходов

Один из способов переработки отходов – пиролиз. Пиролиз представляет собой метод термического разложения полимерных материалов или органических веществ под действием температуры в отсутствии окислительной среды. В отличии от методов сжигания и газификации при пиролизе обычно ставится цель получения продуктов при переработке сырья либо отходов.

Пиролиз представляет собой метод термического разложения полимерных материалов или органических веществ под действием температуры в отсутствии окислительной среды. В отличии от методов сжигания и газификации при пиролизе обычно ставится цель получения продуктов при переработке сырья либо отходов.

В результате пиролиза полимерных материалов неизбежно образуются три конкурирующих продукта: жидкие продукты, коксовый остаток и газ. Выход данных продуктов зависит от условий ведения процесса и свойств перерабатываемого сырья. При повышенных температурах основным продуктом является пиролизный газ, как продукт более полного термического разложения высокомолекулярного органического соединения на низкомолекулярные. При низкой интенсивности процесса (скорости нагрева) и повышенном давлении, превалирующим продуктом является коксовый остаток уголь, как продукт вторичных и третичных процессов, преимущественно синтеза и конденсации из промежуточных продуктов. При высокой интенсивности и умеренной температуре (обычно для большинства органических полимеров 450-550 градусов С) основным продуктом являются жидкие органические продукты.

Таблица 1

Разновидности пиролиза

Рис.1 Термическое разложениеРис.2 Термическое разложение в режиме абляции

Разные виды сырья дают различные выходы продуктов. В таблице 2 представлены материальные балансы при переработке различных видов сырья методом быстрого абляционного пиролиза.

Таблица 2

Материальный баланс для различных видов сырья

Таким образом, технология пиролиза позволяет реализовать гибкое решение по переработке широкого класса полимерных отходов и биомассы в топливо и химические продукты, а бизнес по переработке отходов с применением такой техники быстро окупается и приносит высокий доход.

Что представляет собой пиролизная установка

Пиролизные установки имеют весьма обширную классификацию и множество типов. Различают установки периодического и непрерывного действия, классифицируют по устройству реактора, конденсатора и типу процесса. Однако каждая пиролизная установка, как правило имеет реактор (реторту, в случае периодического процесса) , конденсатор, и энергетический модуль (топка). Иногда, когда ставят цель получать лишь твердый продукт, конденсатор исключается из схемы и вся парогазовая смесь сжигается в топке. Некоторые конструкции для снижения энергетических потерь предусматривают совмещение реактора и энергетического модуля, однако, в этом случае, усложняется контроль за температурой и предъявляются более высокие требования к конструкционным материалам реактора, поскольку температура процесса пиролиза и температура эффективного горения пиролизного газа существенно различаются. Установки периодического типа менее эффективны по сравнению с непрерывно действующими, поскольку в результате циклического нагрева сложно обеспечить стабильность качества продуктов. А в случае, если реторта циклично вынимается из температурной зоны, то и снижается термическая эффективность, связанная с необходимостью при каждом цикле прогревать и охлаждать сопоставимую с загрузкой по массе реторту. Кроме того, конструкционный материал реактора при цикличной работе имеет низкий ресурс в результате частых “стрессов” , вызванных нагревом – охлаждением.

По степени автоматизации пиролизные установки различают на полностью автоматизированные комплексы, частично автоматизированные и механизированные установки, требующие ручного труда, и не механизированные решения, которые утратили свое значение. Важным в процессе пиролиза является контроль за температурой и давлением, поскольку от этих параметров зависит безопасность процесса и качество продуктов.

Установка для переработки отходов FPP02 является специализированным техническим комплексом, который перерабатывает отходы в несколько технологических стадий.

Основные из них:

-подготовка сырья,

– сушка,

-пиролиз,

-конденсация.

В зависимости от вида сырья и его гранулометрического состава первоначально осуществляется его предварительное измельчение, сортировка или очистка.

Далее в зависимости от влажности сырья обеспечивается его сушка до влажности не выше 15 %. Сушка влажных и гидрофильных материалов необходима для увеличения эффективности пиролизной установки. Дело в том, что влажное сырье проблематично нагреть до температур выше температуры кипения воды, поскольку процесс фазового перехода (испарения) связан с очень существенными затратами тепла, порой на порядок отличающимися от удельных затрат на энергии на термическое разложение. В результате чего пиролизный реактор превращается в большую “кастрюлю” в которой происходит выкипание воды, но не пиролиз. Испарять воду из сырья более эффективно в специальных сушильных аппаратах. Кроме того, испаренная вода в пиролизном реакторе также ухудшает качество продуктов пиролиза. Поэтому чем более сухое будет сырье, тем более эффективно будет протекать процесс пиролиза.

Быстрый пиролиз – это термическое разложение биомассы без доступа кислорода при температурах 450-550°С, высокой скорости нагрева 500-1000°С/с и незначительном времени пребывания продуктов в реакционном пространстве (до 5 сек). В результате процесса образуется парогазовая смесь.

Конденсация – это переход вещества из газообразного в жидкое или твердое состояние. В результате быстрого охлаждения и конденсации парогазовая смесь процесса пиролиза образуется в жидкие и твердые продукты.

Для реализации вышеперечисленных технологических стадий Установка быстрого пиролиза FPP 02 состоит из следующих основных блоков и элементов:

- Модуль загрузки

- Реактор

- Энергетический блок

- Блок конденсации

- Промежуточный блок

- Модуль выгрузки

- Склад автоматизированной подачи

Принцип работы установки

Технологический процесс в установке FPP 02 осуществляется следующим образом: измельченное и высушенное сырье подаются в расходный бункер модулей загрузки, откуда осуществляется его подача в реактор через двухклапанное шлюзовое устройство. В реакторе под действием теплоты, образуемой в энергетическом модуле, в отсутствии кислорода осуществляется механоактивированное термическое разложение сырья, в результате чего образуются уголь и парогазовая смесь. Парогазовая смесь подается в модуль очистки, где осуществляется отделение парогазовой смеси от угольной пыли с последующей её подачей в конденсаторный модуль. Мелкодисперсный уголь из реактора подается шнековым питателем в модуль выгрузки, где осуществляется его накопление и распределение. Возможна подача угля либо на выгрузку, либо на сжигание в энергетический модуль.

Быстрое охлаждение и конденсация парогазовой смеси в конденсаторном модуле позволяет выделить жидкую составляющую и горючий газ. При этом горючий газ подается на сжигание в энергетический модуль с целью энергетического обеспечения процесса пиролиза.

Такое устройство может использоваться для утилизации различных материалов, в том числе, оно может использоваться как установка по переработке нефтесодержащих отходов. Управление осуществляется из отдельного помещения, в котором устанавливается пульт оператора. Отсюда оператор контролирует процесс и при необходимости регулирует температуру пиролиза.

Какие отходы можно утилизировать с помощью установки

Комплекс по переработке отходов позволяет утилизировать следующие материалы:

- отсортированные производственные и бытовые отходы;

- отходы деятельности предприятий нефтеперерабатывающей промышленности;

- отходы деревообрабатывающих производств;

- автомобильные шины и другие изделия из резины;

- пластики;

- различные виды торфа и сланца;

- иловые отложения, образующиеся в канализационных системах;

- переработанные шпалы;

- птичий помет и подстилочную массу;

- отходы агропромышленного комплекса;

- Tetra Pack.

Такой комплекс по переработке бытовых отходов будет особенно полезен для утилизации органических отходов с фермерских хозяйств, птицефабрик и сельскохозяйственных полей (навоз, шелуха, солома, листья, пищевые отходы).

Преимущества установки по переработке отходов

Оборудование для пиролиза мусора, цена на которое у нас позволяет за небольшие деньги создать полноценный комплекс для переработки предварительно отсортированного мусора (органическую часть), может использоваться как на больших предприятиях, так и в малых цехах. Такие устройства не требуют организации больших полигонов для утилизации, а для установок не нужно строить специальных помещений с какими-то особыми требованиями.

Установка быстрого пиролиза FPP 02 приспособлена для эксплуатации ее на открытых площадках и отлично работает даже при воздействии таких внешних факторов, как перепады температуры или осадки.

Главное преимущество таких устройств для больших предприятий заключается в отсутствии необходимости дополнительных трат на вывоз и утилизацию собственных отходов сторонними организациями. Следовательно, можно сэкономить на дополнительной рабочей силе и транспорте. Одна такая установка окупается в течение не более трех лет использования.

Мы предлагаем пиролизные установки по выгодной цене. Наши специалисты помогут доставить и установить оборудование, после чего его можно эксплуатировать без необходимости совершения каких-либо дополнительных действий. Сервисное обслуживание и ремонт также могут быть оказаны представителями нашей компании. В рамках индивидуального гарантийного сервисного договора мы оказываем услуги постгарантийного сервисного обслуживания.

Примечания: 1 — Возможно изготовление по заказу установок для плазменного пиролиза производительностью до 80 тонн в день (HGP-3000) и до 100 тонн в день (HGP-5000). 2 — Источник питания обеспечивает автоматическую адаптацию к любому входному напряжению в диапазоне 380–450 В для трех фаз. 3 — Выбор охлаждения зависит от технического задания на разработку установки плазменного пиролиза. 4 — Установка базируется в стандартных 20/30/40 футовых контейнерах, количество контейнеров от 1 до 6 и более (зависит от требуемых параметров уничтожения, количества и производительности основных блоков, типа отходов и ТЗ заказчика). 5 — Все параметры установки плазменного пиролиза изготавливаются в соответствии с ТЗ заказчика. | |||||||||||||||||||||||||||||||||||||||||||||

На Амурском ГХК началось строительство одной из крупнейших установок пиролиза в мире

Свободный, Амурская область, 16 фев — ИА Neftegaz.RU.На площадке Амурского газохимического комплекса (ГХК) развернуто погружение свай под фундамент установки пиролиза. В общей сложности в основание ключевого технологического элемента будущего комплекса планируется забить более 30 тыс. свай.

Об этом сообщил СИБУР.

Основное оборудование для будущей установки на Амурский ГХК начнут завозить в навигацию 2021 г.

В т. ч. будет доставлена сверхкрупногабаритная колонна пиролиза массой 1540 т и длиной 80,6 м.

Пиролиз — основной технологический процесс переработки углеводородного сырья, которое будет поступать на Амурский ГХК с расположенного поблизости Амурского газоперерабатывающего завода (ГПЗ) Газпрома.

Под действием высокой температуры (около 850°С) и давления из подающихся на пиролиз этана и сжиженных углеводородных газов (СУГ) производятся этилен и пропилен.

Проектная мощность строящейся на Амурском ГХК установки составляет 2,7 млн т/год.

На сегодняшний день это самая большая по единичной мощности этиленового пиролиза установка среди всех действующих и реализуемых нефтегазохимических проектов в мире.

Отдельный акцент при проектировании установки пиролиза Амурского ГХК был сделан на безопасности — по показателям экологичности установка будет соответствовать самым лучшим мировым образцам (1я квартиль).

Так, например, за счет применения уникального для России технологического решения ее работа станет практически безотходной.

В качестве топлива для печей планируется использовать водородосодержащий газ, выделяемый в процессе самого пиролиза. В процессе горения такое топливо превращается в водяной пар и не образует парниковых газов.

Кроме того, в строительстве установки будут использованы высокоэффективные горелки и системы управления режимами горения, герметичное технологическое оборудование и запорно-регулирующая арматура, система снижения образования кокса в печах за счет подачи пара.

В ходе эксплуатации комплекса будет выполняться online-мониторинг чистоты атмосферного воздуха, как в границах Амурского ГХК, так и за его пределами.

Будут построены 9 печей пиролиза, 8 основных и 1 резервная.

По тепловой мощности и количеству вырабатываемого этилена они будут соответствовать лучшим мировым аналогам.

В дополнение к тому оборудование будет иметь ряд уникальных характеристик.

Проект предусматривает повышенный уровень автоматизации производства.

Торжественная церемония начала строительства Амурского ГХК состоялась 18 августа 2020 г. с участием по видеоконференцсвязи премьер-министра РФ М. Мишустина.

В ходе нее была забита 1я тестовая свая.

Главгосэкспертиза одобрила проект строительства Амурского ГХК 24 сентября 2020 г.

СИБУР реализует проект с Китаем, заинтересованным в участии из-за высокого внутреннего потребление полипропилена и полиэтилена, которые будет производить комплекс.

В декабре 2020 г. СИБУР и Sinopec после получения всех необходимых согласований регуляторов 2х стран закрыли сделку по созданию совместного предприятия (СП) на базе Амурского газохимического комплекса (ГХК).

Доли СИБУРа и Sinopec в СП составят 60% и 40% соответственно.

Вхождение Sinopec позволит максимально эффективно реализовать проект и усилить его экспертизу по дистрибуции продукции на азиатских рынках.

Планируемые сроки завершения строительства и пусконаладочных работ на объектах комплекса — 2024-2025 гг.

Сроки ввода предприятия синхронизированы с постепенным выходом на полную мощность Амурского газоперерабатывающего завода (ГПЗ) Газпрома, который будет поставлять на Амурский ГХК этан для дальнейшей переработки в продукты высокого передела.

В рамках ВЭФ-2019 СИБУР и Газпром заключили предварительный договор, фиксирующий ключевые коммерческие условия поставки СУГ с Амурского ГПЗ на Амурский ГХК.

Мощность ГХК:

- 2,3 млн т/год полиэтилена;

- 400 тыс. т/год полипропилена.

Текущая стоимость Амурского ГХК оценивается в 10,7 млрд долл. США и будет уточняться в ходе его реализации.

В декабре 2020 г. Амурский ГХК привлек бридж-финансирование в размере 1,5 млрд долл. США от синдиката российских банков.

Ведущим Организатором и Кредитором выступил Газпромбанк, Организаторами и Кредиторами — банк Открытие и Сбербанк.

Lummus поставит 14 печей пиролиза для Балтийского Химического Комплекса

2 ноября 2020 года

Компания Lummus Technology поставит 14 печей пиролиза для газохимического комплекса в составе Комплекса по переработке этансодержащего газа (ГХК КПЭГ), создаваемого в районе п. Усть-Луга Ленинградской области.

Контракт на проектирование и поставку печей SRT VI заключен в рамках ЕРС-контракта c China National Chemical Engineering & Construction Corporation Seven, Ltd. (CC7) — EPC-подрядчиком проекта ГХК КПЭГ. Оборудование б<удет поставлено по условиям лицензионного соглашения на технологию производства этилена суммарным объемом (1-я и 2-я очереди) до 3 млн тонн в год, которое оператор проекта ГХК КПЭГ — ООО «Балтийский Химический Комплекс» (дочерняя компания АО «РусГазДобыча») — заключил с Lummus Technology в 2019 году.

Печь пиролиза — основной промышленный реактор этиленовой установки (установки пиролиза). Здесь происходит термическое разложение углеводородов (этана/пропана) с выделением пиролизного газа. Далее газ поступает в секцию извлечения олефинов, где получают этилен полимерного качества, из которого впоследствии производят полиэтилен.

«Проект газохимического комплекса реализуется с применением самых современных, высокоэффективных и экологически безопасных технологических решений. В настоящее время проводится закупка оборудования длительного цикла изготовления. Компактный и надежный модуль Lummus Technology позволяет значительно снизить объем побочных продуктов и сократить удельный расход энергоресурсов. Данный модуль также характеризуется гибкостью в отношении сырья — при нехватке этана допускается подача до 10% пропана», — отметил генеральный директор ООО «Балтийский Химический Комплекс» Константин Махов.

«Это второй крупный контракт на наши SRT-печи пиролиза мирового класса, которые обеспечивают высокую производительность, длительность эксплуатации и энергоэффективность. Это также продолжение нашей работы на Балтийском Химическом Комплексе и преумножение нашего опыта в России, которая является одним из ключевых рынков и где мы признаны одним из лидирующих лицензиаров данной технологии», — сказал президент, главный исполнительный директор Lummus Technology Леон де Брюн.

«Это первый опыт прямого сотрудничества между СС7 и Lummus Technology в сфере производства этилена как в России, так и на мировом рынке. Вслед за подписанным в ноябре 2019 года договором на разработку пакета технологической документации на проектирование установки крекинга этана на Балтийском Химическом Комплексе теперь подписан договор на проектирование и поставку оборудования. Сотрудничество между двумя компаниями продвигается вперед, и опыт взаимодействия в рамках данного проекта будет надежной основой для будущего стратегического партнерства на мировом рынке», — отметил вице-президент СС7 Лун Хайан.

Справка

ООО «Балтийский Химический Комплекс» — оператор проекта строительства газохимического комплекса (ГХК) для производства порядка 3 млн тонн полиэтилена в год. ГХК вместе с интегрированным комплексом по переработке и сжижению природного газа, а также морскими терминалами для отгрузки готовой продукции составляют Комплекс по переработке этансодержащего газа (КПЭГ) — совместный проект, реализуемый АО «РусГазДобыча» и

ПАО «Газпром». Действующие долгосрочные договоры гарантируют сырьевое обеспечение КПЭГ на срок не менее 20 лет.

Благодаря более чем 110-летнему опыту и ориентированности на инновации, результатом которой стали около 130 разработанных технологий и 3400 патентов, Lummus Technology является мировым лидером в разработке и внедрении технологических процессов. Компания является ведущим лицензиаром технологий в нефтехимии, нефтепереработке, газификации и переработке газа, а также поставщиком катализаторов, патентованного оборудования и сопутствующих услуг клиентам по всему миру.

Генеральным подрядчиком проекта газохимического комплекса в составе Комплекса по переработке этансодержащего газа в районе п. Усть-Луга является China National Chemical Engineering & Construction Corporation Seven, Ltd. (CC-7) — стопроцентное дочернее предприятие China National Chemical Engineering Group Corporation Ltd., крупнейшего китайского EPC-подрядчика в нефтегазохимической отрасли. Компания имеет 10-летний опыт работы в России, включая 6 крупных нефтехимических проектов как уже завершенных, так и реализуемых в настоящее время.

Контакты для СМИ

ООО «БХК»: [email protected]

Lummus Technology: [email protected]

СС7: [email protected]

Splainex Ecosystems: промышленные пиролизные установки

Пиролиз: экологически безопасное обращение с отходами

Практическое применение пиролизной технологии

Пиролиз осадка сточных вод

- Процесс пиролиза осадка сточных вод — это эффективное уменьшение осадка (до ~ 10-15% от исходного количества) и нейтрализация органических токсичных веществ из осадка.

Для нормальной работы дополнительная подача топлива не требуется: значительное сокращение эксплуатационных расходов

Первоначальное обезвоживание осадка (до 30-35% влажности) с последующим процессом пиролиза удаляет отходы и производит тепло / электроэнергию

- Уголь процесса пиролиза имеет свойства, аналогичные бурому углю, и может использоваться в качестве биотоплива

- Пиролиз осадка сточных вод можно использовать также для извлечения такого ценного материала, как фосфор

Пиролиз ТБО

Завод пиролиза ТБО принимает

- Свежий сырой мусор, собранный в домашних условиях и на коммерческих объектах

- Отсортированные высококалорийные отходы установок механической биологической очистки (RDF / SRF)

- Старые ТБО со свалок (очистка открытых свалок)

Установка пиролиза ТБО представляет собой типичную установку пиролиза отходов в энергию с регенерацией неокисленных металлов.

ТБО с высоким содержанием пищевых отходов потребуют предварительной сушки. Энергию для сушки будет обеспечивать сам пиролиз.

Отходы пиролиза пластмасс

Рециркуляция энергии этого высококалорийного сырья может осуществляться либо в форме извлечения нефти, либо в форме прямого генерирования электричества.

После пиролиза во вращающейся печи пиролизные газы охлаждаются конденсацией масла. Качество добываемой нефти можно улучшить либо дистилляцией, либо каталитической обработкой пиролизного газа перед конденсацией. Восстановленное пластиковое пиролизное масло можно использовать в качестве топлива для дизельных генераторов или топлива для горелок.

Пиролиз пластмасс также может осуществляться за счет окисления пиролизного газа, рекуперации его энергии в парогенераторе-утилизаторе и дальнейшей выработки электричества с помощью паровой турбины.

Пиролизный лом шин

Шины обладают высокой теплотворной способностью, что способствует пиролизу утильных шин за счет окисления пиролизного газа и прямого производства тепла / электроэнергии.

Твердые остатки могут быть переработаны на пиролизной установке с получением большего количества газа.

Пиролизный газ также может конденсироваться с получением пиролизного масла. Восстановленное масло и сажа пиролиза (CBp) требуют дальнейшей модернизации для коммерческого использования.

В обоих случаях побочным продуктом будет неокисленный металл.

Перед пиролизом шины следует измельчить.

Пиролиз нефтешламов

Правильная обработка нефтешламов очень важна, поскольку эти отходы опасны для человека и окружающей среды.

Технические характеристики определяют конфигурацию системы пиролиза, то есть следует ли продолжать утилизацию нефтешламов и прямое производство электроэнергии или конденсацию нефти.

Конструкция системы очистки газа будет зависеть от содержания нефти, полученного в результате анализа.

Пиролиз автомобильного измельченного остатка

Автомобильные измельченные остатки (ASR) или автомобильный пух обычно состоят из смеси пластмасс, резины, стекла, изделий из дерева, ткани, бумаги, пены, грязи и электропроводки, т.е.e представляет собой отходы с высокой теплотворной способностью. Промышленные системы пиролиза ASR реализуют общую схему MPSC, выполняя пиролиз с последующей выработкой электроэнергии.

Твердая фаза также содержит ценные металлы, подлежащие дальнейшей переработке.

Пиролиз электронных отходов

Корпуса электронных приборов сделаны из различных пластиков и поэтому представляют собой подходящее сырье для пиролиза отходов в энергию.Печатные доски Ciruit представляют собой смесь органических смол, стекловолокна, керамики и металлов.

В процессе пиролиза летучая часть электронных отходов термически разлагается. Энергия пиролизного газа используется для производства тепла / электроэнергии. Твердая фаза включает ценные металлы, которые в дальнейшем будут переработаны.

Поскольку в электронных платах используются антипирены на основе брома, установка для пиролиза оборудована системой расширенной очистки газов.Больше информации о пиролизе pcb на pcb-recycling.biz

Пиролиз медицинских отходов

Медицинские отходы — это многокомпонентные опасные отходы. Основными составляющими медицинских отходов являются пластмассы, текстиль и поливинилхлорид (ПВХ).

К медицинским отходам также относятся иглы, патологические отходы хирургических и вскрытий, а также фармацевтические отходы.

Высокая калорийность медицинских отходов обеспечивает условия для рекуперации энергии и выработки электричества.

Специальное загрузочное устройство в печь пиролиза позволяет обрабатывать не измельченные медицинские отходы.

без предварительной стерилизации, которая достигается высокой температурой в печи для пиролиза и длительным временем пребывания.

Пиролиз птичьего помета (навоза)

Подстилка для домашней птицы состоит из помета, подстилки (опилок и соломы) и остатков пищи.Суточный выход свежего навоза может достигать 15-17 кг на 100 голов.

Свежий навоз на 75 процентов состоит из воды, и влага испаряется, пока он находится в птичнике. Содержание влаги в сушеном литре птицы находится в пределах 10-30%, а калорийность 10-16 МДж / кг.

Пиролиз птичьего литера устраняет неприятный запах, генерирует энергию и производит твердый фретилзер с основными питательными веществами.Тот же подход применим и к другим видам навоза.

Пиролиз древесины и производство биоугля

Отходы древесной биомассы подвергаются пиролизу, а затем пиролизный газ используется для прямого производства электроэнергии.

Биочар, извлеченный из незагрязненной древесины, является ценным продуктом и может использоваться как средство для улучшения почвы

- Топливные брикеты

- Компонент в металлургии

Пиролиз загрязненной почвы

Технология пиролиза эффективно применяется для термической очистки загрязненных почв.

Несколько построенных пиролизных заводов для ремедиации (мощностью 150-250 т / сутки) успешно обрабатывают почвы, сильно загрязненные органическими загрязнителями, такими как диоксин, ПХБ, нефть, ртуть. Затем очищенная почва используется повторно.

Пиролиз оливковых отходов

Оливковые отходы обычно представляют собой смесь измельченных оливковых косточек, оливковой шелухи, мякоти и небольшого количества выжимного масла.они в больших количествах уничтожаются в странах-производителях масличного и оливкового масла, в то время как оливковые отходы являются отходами с высокой теплотворной способностью и могут быть переработаны путем пиролиза для производства энергии.

Оливковые косточки также можно использовать для производства биоугля.

Пиролиз слоистых материалов

Пиролиз успешно используется для утилизации ламинированных материалов, таких как TETRAPAK, фармацевтической и другой упаковки, алюминиевых панелей и т. Д.

Процесс пиролиза приводит к регенерации металла и выработке энергии из другого компонента, такого как пластмасса и / или бумага.

Регенерация активированного угля

Пиролиз отработанного активированного угля дает значительную экономию, например, на очистных сооружениях питьевой воды.

Загрязняющие вещества переходят в газовую фазу и, следовательно, уничтожаются последующим пиролизом. Регенерированный активированный уголь — это продукт твердофазного пиролиза, готовый к повторному использованию.

Фото и видео экологически чистых пиролизных установок

Пиролизная установка ТБО

Доставленные грузовиками отходы выгружаются в бункер для хранения отходов, затем поднимаются краном, выгружаются на два роторных резака и затем перемещаются в бункер для хранения мелких частиц.Туда же доставляют и отстой сточных вод.

Кран смешивает отходы и осадок сточных вод для получения однородной смеси, а затем перемещает отходы в загрузочные бункеры загрузочных устройств вращающихся печей. Конвейеры транспортируют отходы из бункеров в загрузочный желоб, состоящий из газонепроницаемого задвижка (предотвращает доступ воздуха в печи) и желоб. Подающий шнек после загрузочного желоба подает отходы в печь для пиролиза.

Пиролиз отходов происходит в двух ротационных пиролизных печах с косвенным обогревом, длина обогрева которых составляет ~ 20 метров, и внутренний диаметр ~ 2,2 метра. Каждая печь имеет производительность 3 тонны в час. Отходы подвергаются термическому разложению с использованием косвенного внешнего источника тепла при температуре ~ 500 C в отсутствие подачи свободного кислорода. Твердые остатки процесса пиролиза удаляются с помощью мокрого разгрузчика. Пиролизный газ изолирован от атмосферы уровнем воды в разряднике.Металлы извлекаются с помощью верхнего магнитного сепаратора, выгружаемого в контейнер для вторичной переработки.

Летучая часть отходов производит синтез-газ, который отправляется в котел, образуя пар. Пар используется турбиной для производства электроэнергии (~ 2,2 МВт).

Выхлопные газы из котла проходят тщательную очистку в подсистеме контроля выбросов, чтобы добиться полного соответствия нормативам выбросов.Остаточный пар / конденсат используется в теплицах, расположенных по соседству.

Работа пиролизной установки контролируется и контролируется из диспетчерской.

Этот пиролизный завод мощностью 35000 тонн ТБО в год практически демонстрирует наиболее эффективный и экологически безопасный подход к обращению с бытовыми отходами.

Пиролизная установка для загрязненного грунта

Эта пиролизная установка эффективно обрабатывает 8-10 т / ч почвы, загрязненной ртутью, органическими веществами (полициклическими углеводородами, углеводородами минеральных масел, кислотными смолами, хлорированными соединениями (диоксины, фураны, ПХБ) и другими ядовитыми или опасными веществами, такими как пестициды, цианиды, взрывчатые вещества.

Фактическая мощность завода зависит от типа загрязнения.

После первоначальной сортировки для отделения больших камней и других громоздких предметов загрязненный грунт сушится и затем отправляется в печь для пиролиза. Температура пиролиза зависит от загрязнителя.

Пиролизный газ направляется в камеру сгорания.Дымовой газ используется для нагрева пиролизного газа.

Чистый грунт выгружается из печи пиролиза, а газы, содержащие загрязняющие вещества, проходят дальнейшую тщательную обработку в системе газоочистки, состоящей из агрегатов сухой очистки и мокрого скруббера.

Обеспечивается оперативный контроль выхлопных газов в дымовую трубу. Объект находится в непосредственной близости от жилых помещений. Эта пиролизная установка демонстрирует безопасную и надежную работу.При необходимости эта пиролизная установка также выполняет регенерацию отработанного активированного угля

.

Как работает пиролиз шин / пластмассы? _ Установка для пиролиза пластмассы_ Установка для пиролиза отработанных шин / пластмассы

Отработанная шина / пластмасса для установки пиролиза мазута 3D изображение

Установка для пиролиза отработанных шин / пластика в мазут — это оборудование, которое преобразует отработанные шины, пластмассы, резину и другие твердые отходы в пиролизное масло, технический углерод и углеводородный газ.Использование отработанных шин / пластика в установке пиролиза мазута для переработки этих отходов может уменьшить накопление отходов, что полезно для человека с точки зрения защиты окружающей среды. Между тем, инвесторы могут получить огромную прибыль, продавая свою конечную продукцию. Но многие сомневаются в методике пиролиза. Итак, давайте теперь посмотрим, как пиролиз отработанных шин / пластика работает через отработанные шины / пластик на заводе по пиролизу мазута.

◆ Ступеньки для установки из отработанных шин / пластика в установку пиролиза мазута

Технологический процесс установки пиролиза отработанных шин / пластика на мазут

1.Загрузите сырье (отработанные шины / пластик) в реактор пиролиза с помощью автоматической подающей машины. В реакторе предполагается оставить 1/3 пространства для более плавного вращения. Затем вы должны убедиться, что входное отверстие кормораздатчика плотно закрыто.

2. Реактор пиролиза будет осторожно нагреваться за счет сжигания топливного материала (угля, древесины, природного газа, сжиженного нефтяного газа или шинного масла, образующегося из отработанных шин / пластика, в установку для пиролиза мазута). Нефтяной газ будет выпущен, когда температура достигнет 100 ℃ (250-280 ℃ — это интервал максимальной производительности).Предполагается, что тяжелый нефтяной газ, отделенный коллектором, непосредственно сжижается до жидкости и опускается в резервуар для тяжелой нефти. Более легкий газ поднимается в масляные конденсаторы, превращается в масло и хранится в масляном баке. Неконденсирующийся газ проходит через систему обессеривания и обеспыливания, а затем направляется в печь для нагрева реактора пиролиза для рециркуляции.

3. После получения всего мазута реактор следует остыть. Технический углерод будет выгружен автоматически, когда температура упадет на 40 градусов.Если сырьем являются отработанные шины, извлеките стальную проволоку из реактора за крючки, если температура не ниже 50 по Цельсию.

4. Возможно, останется немного выхлопных газов, вы можете очистить их с помощью системы дымоочистки, чтобы они достигли нормы выбросов.

5.Затем вы можете начать следующую партию.

Если вы хотите получить дополнительную информацию о переработке шин / пластика в установку для пиролиза мазута, свяжитесь с нами напрямую, и мы ответим вам в течение 24 часов.

Пиролизная установка для пластиковых отходов, грузоподъемность материала: 500-1500 кг, 350000 рупий / завод

Пиролизная установка для пластиковых отходов, грузоподъемность: 500-1500 кг, 350000 рупий / завод | ID: 13121402855

Спецификация продукта

| Материал плавления | Пластиковые отходы | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Грузоподъемность | 500-1500 кг | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тип машины | Автомат | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Материал | Материал | Описание продуктаМы производим установки для пиролиза пластиковых отходов с производительностью 10 т / сутки.Установка изготовлена из листового проката котельного качества 516 сорта70 толщиной 16 мм для долгой эксплуатации. Суммарная мощность, необходимая для работы всего завода, составляет менее 50 л.с. весь завод и оборудование полностью спроектированы и произведены в Индии. Характеристики:

Заинтересовал этот товар? Получите актуальную цену у продавца Связаться с продавцом Изображение продуктаО компанииГод основания 2007 Юридический статус Фирмы Физическое лицо — Собственник Характер бизнеса Производитель Количество сотрудников от 11 до 25 человек Годовой оборот2–5 крор Участник IndiaMART с мая 2015 г. GST23EITPS0573P2ZB Компания Heera Energy System , основанная в 2007 году, является одним из выдающихся имен в отрасли, полностью поглощенных производством широкого спектра продуктов, включая пиролизный завод , завод по переработке пластика в масло, установку для фильтрации легкого дизельного топлива и многие другие. . Предлагаемые нами продукты производятся под контролем обученного персонала с использованием модернизированных инструментов и оборудования.Также наши товары проходят многократную проверку перед отправкой. Кроме того, предлагаемые нами продукты известны своей надежностью и эффективностью и доставляются в заранее определенные сроки. Видео компанииВернуться к началу 1 Есть потребность? 1 Есть потребность? Пиролизная установка | Заводская цена от ведущего производителяПиролизная установка Beston — всегда отличный выбор для тех, кто занимается экологически чистым бизнесом.Путем пиролиза отходов отработанные шины, резина, нефтешламы или пластмассы могут быть преобразованы в пиролизное масло и технический углерод, которых имеет высокую экономическую ценность в нашей повседневной жизни. Клиенты получают даже другие побочные продукты (стальную проволоку). Таким образом, инвестирование в установку пиролиза отходов означает вклад в экономический прогресс и экологическое развитие. Beston предлагает комплексное обслуживание и рассрочку. Просто оставьте нам свое требование. BLJ-16 Проект установки пиролиза отходов Beston Какие виды сырья можно пиролизовать с помощью пиролизного оборудованияСуществует три основных типа материалов, которые могут быть хорошо преобразованы в хорошее масло и технический углерод с помощью шин Beston в масляную машину: шина , резина, масляный шлам и пластик.Эти материалы легко входят в нашу повседневную жизнь. В настоящее время они приносят потенциальный вред окружающей среде. Завод по пиролизу отходов Beston может хорошо утилизировать эти отходы. А это оборудование поможет покупателям получать высокие выгоды. Кроме того, есть небольшая разница в конечных продуктах, производимых из шин и пластика. Клиенты могут получить дополнительную стальную проволоку от шины. Отработанная шина Каковы способы использования конечных продуктов, получаемых с пиролизной установки ТБО

Пиролизное масло Преимущества проектирования пиролизной установки BestonПочему конструкция пиролизной установки Beston отличается от других? • Помимо двух отверстий для газа и сажи в шнековом разгрузочном устройстве, Beston имеет дополнительное отверстие для обслуживания и очистки. Такая конструкция помогает продлить срок службы разрядника. Почему пиролизная установка Beston экологически безопасна? • Данный проект не будет сбрасывать загрязненные воды. Внутренний конденсатор теплообменной воды отделяется от нефтяного газа, не содержащего вредных веществ. Как гарантировать безопасность? • Каждый комплект герметичного реактора пиролиза резины оснащен термометром, манометром и выпускным клапаном, чтобы гарантировать безопасность рабочих и предприятия. Есть ли специальное обслуживание для двери реактора? • В соответствии с вашими требованиями мы можем спроектировать дверь реактора подходящей формы и размера. В некоторых проектах квадратная дверь делает процесс более эффективным по сравнению со стержневой дверью из-за сырья и метода подачи. Почему у обсадной колонны хорошая изоляция?Когда процесс начинается, температура печи пиролиза превышает 200 ℃, даже 600 ℃.Мы добавляем изоляционные материалы в искусственную изоляцию между кожухом и корпусом печи, чтобы предотвратить ожог и сохранить тепло для реактора. Обычно установка обсадной колонны завершается на придомовой территории. Насколько эффективен реактор пиролиза?Установки пиролиза отходов BLJ-3, BLJ-6 и BLJ-10 имеют вращающиеся реакторы. BLJ-16 и BLL-20 имеют горизонтальные реакторы. Благодаря двойным слоям материала достаточно времени для тщательного пиролиза. Кроме того, полностью герметичный реактор не только повышает безопасность работы, но и снижает выброс пыли. Продажа пиролизной установки Beston с индивидуальным реактором Пиролизная установка Beston Внедрение на заводе Beston

Успешные проекты пиролиза Beston в более чем 25 странахBeston Machinery — один из ведущих профессиональных производителей. Благодаря отличным характеристикам, разумной стоимости и быстрой доставке многие клиенты из разных регионов приобрели пиролизную установку Beston. В этих проектах большинство пиролизных машин используется для пиролиза шин, пластика и резины.По их отзывам, пиролизное оборудование находится в хорошем рабочем состоянии, что позволяет им получать прибыль. Проекты Beston по пиролизу в более чем двадцати пяти странах См. Видео о поставке и установке пиролизной установки Beston Зимбабве

Как работает пиролизная установка 1. Загрузите материалы в реактор с помощью герметичного винтового конвейера. Как различать периодические, полунепрерывные и полностью непрерывные типыПиролиз периодического действия обрабатывается следующими этапами по порядку, включая подачу, предварительный нагрев, пиролиз, обмен нефтяного газа, охлаждение реактора и выгрузку. Полунепрерывный пиролиз основан на периодическом пиролизе. Однако он может питаться и выгружаться при высокой температуре. Благодаря этому этапу время предварительного нагрева сокращается, что значительно повышает эффективность работы. Полностью непрерывный пиролиз — реакция, протекающая в течение длительного времени без остановки. Примечание. Свяжитесь с нами, чтобы узнать, как получить наиболее подходящую машину. Почему клиенты предпочитают установку непрерывного пиролиза или установку на салазкахПреимущества пиролизного оборудования на салазках • Модель с салазочной опорой имеет плотную конструкцию, что позволяет экономить землю.Легко транспортировать и устанавливать. Примечание: Beston предлагает полную конфигурацию. Отправьте нам сообщение и быстро получите ответ. Преимущества оборудования для непрерывного пиролиза • Конструкция — Этот тип работает непрерывно в безопасных и полностью герметичных условиях. В процессе пиролиза нет необходимости открывать дверь. Завод по пиролизу отходов Beston на продажу — 3D Подробное описание деталей установки пиролиза отходов

Производители высококачественных пиролизных установок — Beston MachineryДесятилетия лет опытаBeston Machinery приложила все усилия для разработки экологически безопасных машин и модернизировала наши машины в эти годы.Эти исследования делают продаваемые пиролизные машины Beston более практичными и эффективными. А наши инженеры с многолетним опытом реализовали десятки проектов для клиентов в разных странах. Кроме того, мы ежегодно участвуем в выставках в Азии, Европе и других регионах. Мы поделимся информацией заранее. Следуйте за нами, чтобы получать самые свежие сообщения. Профессиональная команда BestonНа протяжении десятилетий развития Beston Group неуклонно растет. Есть группы старших инженеров, техников и отдел исследований и разработок, чтобы гарантировать качество и безопасность установки для пиролиза шин.А продавцы профессионально ответят на поставленные покупателями вопросы. Большинство из них имеют многолетний опыт производства пиролизных машин для продажи. Посетите нас, чтобы увидеть эти профессиональные группы. Обслуживание пиролизной машины Beston Для этого завода Beston предлагает следующие услуги: Визит Бестона на Филиппины Как сэкономить средства при строительстве пиролизного завода ПроектКогда вы решаете построить завод по производству пиролизного масла, больше всего беспокоит вопрос о том, сколько вам нужно потратить.Самый экономичный способ — найти высокопроизводительный станок по доступной цене. Следующий контент даст вам несколько советов по экономии средств на правильном оборудовании: Выберите подходящее место для установки оборудования для пиролиза отходовХотите создать крупный проект или небольшой завод? Крупномасштабный завод требует большей площади и более высоких ежедневных затрат по сравнению с мелкомасштабным проектом.

Посмотреть различные модели пиролизных машинСтоимость пиролизного оборудования зависит от модели или операционной системы. BLL-20 имеет более высокую цену, большую производительность и более высокую автоматическую систему по сравнению с мелкосерийными моделями BLJ-6 и BLJ-10 . Машины для пиролиза обрабатывают сырье с низкими затратамиПоскольку материалы, которые мы планируем утилизировать, всегда являются отходами (пластик, шины и резина), они имеют довольно низкую стоимость.Вы можете выбрать тот, который легко получить в вашей стране. И купите их по низкой цене. Вам не нужно вкладывать много средств в сырье. Спрос на машину для предварительной обработки и машину для повторной обработкиКрупные материалы необходимо раздавить при входе в питатель. На этот раз мы рекомендуем вам дробилку. В конце системы пиролиза некоторые клиенты будут использовать дистилляционную установку, чтобы масло имело более высокую экономическую ценность. Прочие расходы, связанные с установками пиролиза отходовЕсть и другие расходы, связанные с вашей страной, например, расходы на электричество, воду и регистрацию.Эти расходы зависят от ситуации в вашей стране. Самостоятельная настройка проекта — непростая задача, особенно с точки зрения стоимости и установки. Вы должны принять во внимание множество вещей. Мы готовы помочь вам проанализировать бюджет проекта с учетом вашей ситуации. Вы можете проконсультироваться с нами. Машина для удаления масла и шинковка Скорость производства пиролизного масла при использовании следующих материалов

Примечание: данные приведены только для справки.Если вы отправите образец в Beston, мы предложим вам точный отчет. Бизнес-план прибыльной пиролизной установки , полученный от Beston

Смотрите параметры в деталях

В концеПродажа пиролизного оборудования Beston превращает отходы в энергию.В настоящее время невозобновляемые ресурсы становятся все более ценными. Эти конечные продукты все же можно рассматривать как отличную альтернативу энергии. Теперь мы предлагаем мобильные, серийные и непрерывные модели для переработки 1-24 тонн отходов в сутки. На основе хороших услуг Beston предлагает гибкие способы оплаты, проект под ключ и услугу отслеживания. Соответственно, инвестиции в этот завод принесут клиентам большую прибыль. Michelin начинает строительство своей первой установки для пиролиза шинИнновационный промышленный прорыв, предназначенный для вторичной переработки всего, что есть в шинах с истекшим сроком службы, и еще одна иллюстрация расширения Группы Мишлен в области экологически чистых материалов. Первый завод Michelin по переработке нового поколения построен в ЧилиMichelin — известный производитель шин со штаб-квартирой во Франции — начинает строительство своего первого завода по пиролизу шин в сотрудничестве с Enviro , шведской компанией, которая разработала запатентованную технологию пиролиза шин для извлечения технического углерода, масла, стали и газа из отработанных шин. Завод, расположенный в чилийском регионе Антофагаста, сможет перерабатывать 30 000 тонн шин для землеройных машин в год, или почти 60% таких шин утилизируется ежегодно по всей стране. Работы начнутся в 2021 году, а производство планируется начать в 2023 году. Более 30 миллионов долларов будет инвестировано в строительство первого завода Michelin нового поколения по переработке отслуживших свой срок шин. Комплексное решение по переработке, которое восстанавливает все, что есть в шине с истекшим сроком службы, для повторного использованияЗавод по переработке шин нового поколения будет поддерживать экономику замкнутого цикла с помощью инновационных процессов пиролиза шин. Шины с истекшим сроком годности будут собираться непосредственно на территории клиента, а затем отправляться на завод для разделки и переработки. Технология Enviro, которая производит новые высококачественные материалы многократного использования, такие как регенерированная сажа, пиролизное масло, газ и сталь, позволит восстанавливать все в шинах с истекшим сроком службы для повторного использования. Текущие планы предусматривают повторное использование 90% восстановленных материалов в различных изделиях на основе резины, таких как шины, конвейерные ленты и антивибрационные изделия. Оставшиеся 10% будут повторно использованы непосредственно заводом для выработки тепла и электроэнергии для собственных нужд. Этот завод по первичной переработке позволит Мишлен предложить комплексное решение по переработке, от сбора отработанных шин до повторного использования восстановленного сырья для производства новых продуктов. «Благодаря этому совместному предприятию с Enviro мы очень рады объявить о строительстве первого завода по переработке вторсырья Michelin Group. Это важная веха, которая позволит нам предлагать клиентам решения нового поколения по переработке отходов, одновременно развивая новый бизнес для Группы. В настоящее время мы ведем переговоры с несколькими чилийскими заказчиками горнодобывающей отрасли о подписании долгосрочных контрактов. Расширяя масштабы технологий Enviro, мы предлагаем им решение, которое будет поддерживать их экологические цели и позволяет развивать замкнутую экономику », — сказал Сандер Вермёлен, вице-президент по маркетингу и развитию бизнеса, стратегии и новому бизнесу в сфере высоких технологий. Бизнес-направление «Материалы» Еще одна иллюстрация расширения группы в области экологически чистых материаловБудущий завод по пиролизу шин полностью согласуется с обязательством Группы включать все большее количество экологически чистых материалов в свои шины, как показано в концепции VISION. Осознавая, что скорость и характер инноваций в этой области требуют новых форм сотрудничества, Мишлен позиционирует себя как объединяющую силу для развития инновационных партнерских отношений в самых разных технологических дисциплинах. Michelin заявляет, что это проявление партнерства с Enviro следует из других инициатив и партнерских отношений, созданных с первопроходцами в области вторичной переработки и экологически чистых материалов. Основная цель многих партнерств и инициатив, в которых участвует Michelin, — это создание и развитие систем переработки отработанных шин, а также пластиковых отходов. Пресс-релиз Michelin. Проект пиролизной установки | Экологическая оценкаОбновление статуса проекта (23 декабря 2020 г.)23 декабря 2020 года министр утвердил запрос Sustane Chester Inc. о внесении изменений в условия утверждения экологической оценки (EA) для проекта пиролизной установки. Копии письма с решением министерства, одобрения EA с внесенными в него поправками и документа компании с запросом на внесение поправок можно просмотреть на этом сайте. ОписаниеСообщаем, что 4 июля 2018 года компания Sustane Chester Inc. зарегистрировала проект пиролизной установки для экологической оценки в соответствии с частью IV Закона об окружающей среде № . Целью предлагаемого проекта является строительство и эксплуатация пиролизной установки, которая термически разлагает и превращает пластмассовые отходы, полученные из твердых бытовых отходов, в топливо. Ожидается, что примерно 12-15 тонн пластмассовых отходов, полученных из отходов, будут превращаться в синтетическое топливо в день с использованием технологии пиролиза.Проект будет расположен по адресу 25 Rainbow Drive в центре управления окружающей средой Kaizer Meadow, который находится примерно в 20 км к северу от Честера в округе Луненбург, Новая Шотландия. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||